Ciśnienie wtrysku bosch urządzenia paliwowego. Pompy paliwowe bez sterowania elektronicznego BOSCH VE

O książce: Zasiłek Edycja 2005.

Format książki: plik pip w archiwum zip

Strony: 46

Język: Rosyjski

Rozmiar: 7,3 mb.

Pobierz: bezpłatne, bez ograniczeń i haseł

Układy paliwowe silników Diesla można podzielić na działania bezpośrednie i akumulator. W układach paliwowych o bezpośrednim działaniu paliwo dostarczane jest z tłoka pompy paliwa. wysokie ciśnienie (TNVD) przez przewód paliwowy do dyszy. W akumulatorowych układach paliwowych tłok pompy wtryskowej dostarcza paliwo do akumulatora, a także z akumulatora do opryskiwacza. Systemy paliwowe na paliwo ciekłe można również zdefiniować jako oddzielone i niepodzielone.

Wysokociśnieniowe pompy paliwowe są podzielone na pompy z wieloma tłokami, w których do każdego cylindra wykorzystywany jest jeden tłok, a także typ rozdziału, w którym jeden lub dwa tłoki obsługują wszystkie cylindry, dla których działanie tłoka zwiększa się i dystrybutor paliwa jest wprowadzany.

Zgodnie z metodą dystrybucji paliwa w butlach, pompy rozdzielcze są podzielone na tłok, często pojedynczy tłok i obrotowy. W pompach rozprowadzających paliwo, paliwo jest rozprowadzane do cylindrów przez rozdzielacz trzpienia, w pompach obrotowych - za pomocą zaworu rozdzielczego.

W pompach rozprowadzających nurnik tłok nie tylko wykonuje ruch translacyjny, wtłaczając paliwo, ale również obraca się, rozprowadzając paliwo po cylindrach. W rotacyjnych pompach rozdzielczych paliwo pompuje się za pomocą trzpieni wbudowanych w wirnik, a wirujący rotor rozprowadza paliwo do cylindrów.

Zgodnie z metodą dozowania, kontrolowania cyklicznego podawania paliwa, dystrybucyjna pompa wtryskowa jest podzielona na pompy z regulacją cyklicznego zasilania odcięcia, dławienia przy ssaniu, zmiany suwu tłoka i sterowania zaworem. Możliwe jest również rozdzielenie pomp dystrybucyjnych zgodnie ze schematem napędu tłoka: z zewnętrznym profilem krzywkowym, z profilem końcowej krzywki i wewnętrznym profilem krzywkowym. Pierwsze dwa schematy są stosowane w pompach nurnikowych, ostatni schemat - w pompach rotacyjnych.

Zgodnie z opisaną klasyfikacją, rozważane pompy dystrybucyjne ND i VE są określane jako pompa wtryskowa z dozownikiem z dozowaniem odcięcia zasilania. Pompy ND mają napęd tłoka z zewnętrznym profilem krzywkowym, w pompach VE używany jest napęd tłoka z kołem pasowym.

Bosch produkuje wysokociśnieniowe dystrybutory tłoczków do silników wysokoprężnych od początku lat sześćdziesiątych. Pierwsza pompa szeregowa Bosch EP / VM miała dozowanie poprzez dławienie przy odsysaniu, w kolejnych modelach dawkowanie było wykonywane przez odcięcie. Pompy wtryskowe Bosch EP / VM, jak również wszystkie kolejne modele pomp rozdzielaczy tłokowych EP / VA, EP / VH, EP / VE, mają napęd tłokowy w kształcie krzywki.

Od 1976 roku Bosch rozpoczął masową produkcję modelu Bosch VE (EP / VE). Obecnie opracowana i wyprodukowana pompa wtryskowa Bosch VE ze sterowaniem elektronicznym. Pompy VE, produkowane bezpośrednio przez firmę Bosch i licencjonowane przez japońskie firmy Zexel (Diesel Kiki) i Nippon Denso, są obecnie wyposażone w większość silników wysokoprężnych. samochody osobowe i minibusy.

W ZSRR pompa ONM-4 wyprodukowana przez Nogińską Fabrykę była pierwszą pompą rozdzielczą, która przeszła wiele lat testów operacyjnych. sprzęt paliwowy. W 1967 r. Przemysł ZSRR rozpoczął masową produkcję pomp nurnikowych ND. Pompa ND-21/4, zaprojektowana przez Centralny Instytut Badawczy i Projektowania Urządzeń Paliwowych dla Samochodów i Silników Stacjonarnych, biorąc pod uwagę zalety konstrukcji pomp ONM-4 i 1P4, jest podstawową pompą rodziny ND.

Produkcja seryjna rotacyjnych pomp rozprowadzających rozpoczęła się w Stanach Zjednoczonych na początku lat pięćdziesiątych ubiegłego wieku przez Vernona Ruze'a, po którym pompa została nazwana "Roosa Master". Pompa miała napęd tłoka z wewnętrznym profilem krzywki i dozowanie poprzez dławienie przy ssaniu.

Obecnie rodzina tych pomp wtryskowych produkowanych przez firmę Stanadyne Diesel System, poprzednio nosiła nazwę Hartford Mashine Screw Company. Początkowo produkowane były pompy CB i DB Roosa Master, a następnie rodziny pomp DB2 i DM4. Firma opracowuje i ulepsza model pompy wtryskowej ze sterowaniem elektronicznym PCF, PCL.

In układ paliwowy samochód z silnikiem D Bosch, firma o międzynarodowej renomie, odgrywa ważną rolę. Pod tą marką wyprodukowano wysokiej jakości części do różnych modeli samochodów. Oczywiście koszt towarów tej firmy jest wyższy niż w przypadku chińskich konkurentów. Ale nie można oszczędzać na pompie paliwowej.

Zadaniem urządzenia jest wytworzenie ciśnienia niezbędnego do wydajnej pracy silnika. W przypadku, gdy po uruchomieniu silnika, słychać odgłosy, a zużycie paliwa znacznie wzrasta, kontakt centrum serwisowe i zostaniesz zdiagnozowany.

Gdyby woda dostała się do układu, a także paliwa niska jakość, należy wyregulować pompę Bosch. Podobna procedura jest wymagana, jeżeli ciśnienie pompy jest niewystarczająca, a jeśli dysze są zużyte lub źle zatkany i nie nadaje się do pracy. Jeśli para nurników jest wadliwa, należy ją wymienić. Warto zwrócić uwagę na fakt, że często z powodu załamania się jednego szczegółu, cierpią pobliskie. Dlatego w przypadku nawet drobnych usterek lepiej jest przeprowadzić odpowiednią diagnozę na dobrej stacji obsługi.

Ustawienie pompy paliwa Bosch jest również opłacalne, jeśli zauważysz, że paliwo jest nieszczelne. Jeśli ten problem zostanie trwale zignorowany, może to wymagać długiej i kosztownej naprawy. Jeżeli szczelność jest zerwana, prowadzi to do spadku ciśnienia. Problem ten ma wpływ na działanie pompy, a nawet może prowadzić do pożaru.

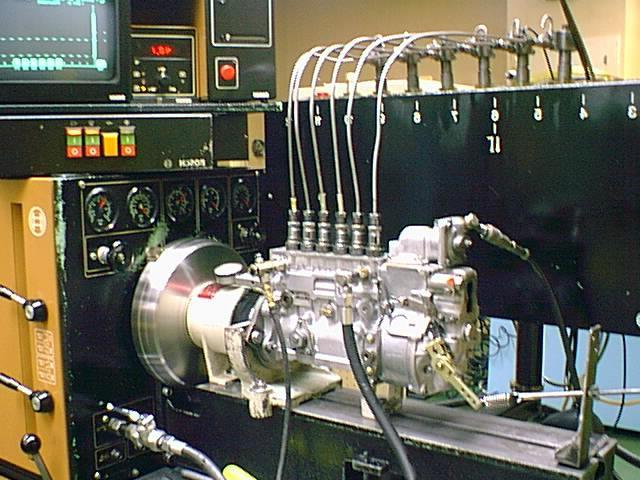

Jeśli konieczna była naprawa pompy Bosch, należy ją po niej wyregulować. Wykonywany jest przy użyciu specjalnej podstawki, która produkuje wysokiej precyzji pomiarów kątów udaru wstępny element pompy określa początek dostarczania paliwa i innych ważnych cech.

Prace takie mogą być wykonywane tylko przy użyciu specjalnie zaprojektowanego sprzętu. I oczywiście nie należy ufać takiej pracy amatorom.

Pompa paliwowa Bosch to urządzenie wymagające profesjonalnego leczenia. Lepiej sprawdzić na stoisku. Jeśli nadal decydujesz się na dostosowanie urządzenia własnymi rękami, najpierw przepłucz je specjalnym narzędziem. Jest to konieczne, aby usunąć osady mułu i aby powierzchnia wewnętrzna była gładka.

Następnie musisz sprawdzić znaki przed zastrzykiem. Aby to zrobić, odkręć zawór i sprawdź go. Część musi znajdować się w pozycji zamkniętej. Dotknij górnej części zaworu młotkiem. Aby zamknąć otwór obejściowy, zaizoluj wnętrze.

Następnym etapem jest regulacja zasilania cyklu pompy paliwowej Bosch. Konieczne jest odkręcenie lub odwrotnie - obróć i dokręć nakrętkę zabezpieczającą (jeśli to konieczne). Następnie dostosuj do biegu jałowego. Odbywa się to w taki sam sposób jak w przypadku podawania cyklicznego. Normą jest przedział od 770 do 780 obrotów na minutę. Ostatni etap - dostosowanie hydrocorrector. Opór maleje podczas obracania sworznia w kierunku przeciwnym do ruchu wskazówek zegara.

Jak widać, możesz wykonać tę pracę samodzielnie. Ale idealnym rozwiązaniem jest powierzenie tego specjalistom.

Bosch pompa wtryskowa wygląda tak. Pompa paliwa dostarcza odmierzoną ilość paliwa o wysokim ciśnieniu do cylindrów, w zależności od obciążenia i prędkości pojazdu. Dlatego przy wyborze silnika należy zwrócić uwagę na pompę.

Najważniejszą częścią samochodu jest pompa wtrysku paliwa. Główne zespoły pompy wtryskowej to jednostka wysokociśnieniowa z głowicą rozdzielającą i tuleją dozującą, automatyczną regulacją prędkości z układem dźwigni i sprężyn. Ponadto, bosch urządzenie bosch pompy wtryskowej zawiera niskociśnieniową pompę łopatkową z regulującym zaworem obejściowym, zawór elektromagnetyczny do zamykania okna wlotowego, automatyczną zmianę kąta wyprzedzenia wtrysku paliwa. Wał napędowy pompy paliwa znajduje się wewnątrz obudowy pompy. Układa wirnik pompy paliwa i wałka przekładni regulatora za pomocą obciążników. Za szybem w obudowie pompy znajduje się pierścień z rolkami i drążek napędowy automatycznej maszyny wtryskowej. Wał napędowy pompy wtryskowej napędzany jest przez wał korbowy silnika wysokoprężnego, przekładnia zębata. Praca pompy wtryskowej zachodzi tak, że ruch postępowy tłoka równocześnie z ruchem tłoków w cylindrach silnika wysokoprężnego. Myjka zapewnia ruch do przodu, a wał pompy paliwa - obrotowy.

Bosch pompa wtryskowa paliwa, elektromagnetyczny zawór odcinający, przerywa dopływ paliwa do pompy przy wyłączonym zapłonie.

Najważniejszym elementem pompy wtryskowej jest napędzana paliwem pompa zasysająca, która zasysa paliwo z rury filtra. Koło pompy znajduje się w okrągłym otworze w obudowie. Między suwakami zawsze występuje pewna odległość, która zmniejsza się w kierunku wyrzucania pompy. W ten sposób płyn w tej objętości zostaje ściśnięty. Paliwo dostarczane jest pod ciśnieniem do korpusu wysokociśnieniowej pompy paliwowej.

Trzpień rozprowadzający pompę wtryskową wykonuje funkcje napełniania i opryskiwania. Tłok składa się z otworów i rowków i działa w następujący sposób. Szczelina trzpienia dystrybutora znajduje się naprzeciwko otworu do napełniania. Paliwo wchodzi pod ciśnieniem w wolną przestrzeń w tłoku. Następnie tłok obraca się i otwór do napełniania zamyka się ponownie. Tarcza krzywkowa przesuwa się teraz w kierunku najważniejszego wspornika, który opiera się na tych samych odstępach, co występy na tarczy krzywkowej, w celu zmniejszenia tarcia. Ponadto tarcza krzywkowa porusza się na pierścieniu rolkowym i następuje natryskiwanie. Następny otwór pokrywa się z wylotem do dyszy. Paliwo przepływa tylko w kierunku cylindra z kompresją i zapłonem.

Układ wtrysku paliwa do silnika wysokoprężnego z pompą paliwową z jednym tłokiem i tłokiem napędzanym z kołem pasowym działa w następujący sposób (ryc. 1).

Ryc. 1. Schemat schematyczny układy podawania paliwa silnik diesla z pompą wtryskową z jednym tłokiem:

1 - przewód paliwowy niskiego ciśnienia; 2 - ciąg; 3 - pedał paliwowy; 4 - pompa paliwowa; 5 - zawór elektromagnetyczny; 6 - przewód paliwowy wysokiego ciśnienia; 7 - przewód spustowy linii paliwowej; 8 - dysza; 9 - świeca żarowa; 10 - filtr paliwa; 11 - zbiornik paliwa; 12 - pompa zasysająca paliwo (używana na duże odległości; 13 - akumulator; 14 - blokada zapłonu; 15 - jednostka sterująca czasu aktywacji świec żarowych;

Paliwo ze zbiornika 11 jest przepompowywane przez niskociśnieniowy przewód paliwowy do filtra paliwa dokładne czyszczenie paliwo 10, skąd jest zasysane przez niskociśnieniową pompę paliwową, a następnie kierowane do wewnętrznej wnęki korpusu pompy 4, gdzie wytwarzane jest ciśnienie około 0,2 ... 0,7 MPa. Następnie paliwo wchodzi do sekcji pompy wysokociśnieniowej i za pomocą rozdzielacza trzpieniowego, zgodnie z kolejnością działania cylindrów, jest doprowadzane przez wysokociśnieniowe przewody paliwowe 6 do dysz 8, co powoduje wtryskiwanie paliwa do komory spalania silnika wysokoprężnego. Nadmiar paliwa z obudowy pompy, dyszy i filtra paliwa (w niektórych konstrukcjach) jest odprowadzany wzdłuż przewodów paliwowych 7 z powrotem do zbiornika paliwa. Chłodzenie i smarowanie pompy wtryskowej odbywa się za pomocą paliwa krążącego w układzie. Filtr drobnego paliwa jest ważny dla normalnej i bezproblemowej pracy pompy wtryskowej i wtryskiwacza. Ponieważ tłok, tuleja, zawór wylotowy i elementy dysz są precyzyjnymi częściami, filtr paliwa musi pomieścić najmniejsze cząstki ścierne o wielkości 3 ... 5 mikronów. Ważną funkcją filtra jest również zatrzymywanie i wytrącanie wody zawartej w paliwie. Wnikanie wilgoci do wnętrza pompy może spowodować jej uszkodzenie z powodu powstawania korozji.

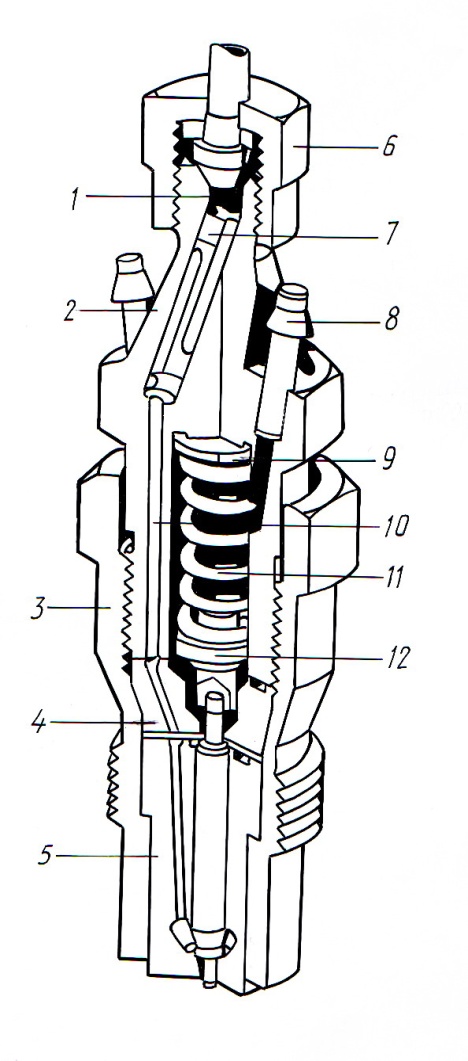

Dysza Dysza (fig. 2) składa się z korpusu 2, pistoletu natryskowego 5 z igłą, sprężyny 11 i podkładki regulującej 9. Dysza igły porusza się swobodnie w kanale prowadzącym pistoletu natryskowego, a jednocześnie zapewnia szczelność w warunkach wysokiego ciśnienia wtrysku. W dolnej części igły znajduje się stożkowa uszczelka. Ze sprężyną dyszy igła jest dociskana do odpowiednio ukształtowanej powierzchni uszczelniającej obudowy rozpylacza, gdy dysza znajduje się w położeniu zamkniętym.

Stożkowe powierzchnie obudowy natryskowej i igły zapewniają kontakt z wysokim ciśnieniem właściwym i skutecznym uszczelnieniem.

Dysza otwiera się, gdy siła wywierana przez nacisk na zwężającą się powierzchnię igły (ciśnienie paliwa) przewyższa siłę sprężyny dyszy. Ze względu na to, że w wyniku unoszenia igły występuje gwałtowny wzrost działającej na nią siły, biorąc pod uwagę wzrost powierzchni, na który wpływa paliwo wysokociśnieniowe, towarzyszy temu wzrost podaży paliwa z powodu przyspieszenia otwarcia igły. Pozostanie otwarty, dopóki ciśnienie w układzie nie spadnie poniżej ciśnienia otwarcia.

Ryc. 2. Dysza:

1 - kanał wlotowy paliwa; 2 - korpus dyszy; 3 - obudowa pistoletu; 4 - element pośredni; 5 - rozpylanie dysz; 6 - nakrętka przewodu paliwowego wysokiego ciśnienia; 7 - filtr; 8 - połączenie powrotne paliwa; 9 - podkładka regulująca; 10 - kanał do dostarczania paliwa do opryskiwacza; 11 - sprężyna naciskowa; 12 - naciśnij palec

Ciśnienie początku otworu (około 110 ... 140 kgf / cm 2 dla dysz szpilkowych i 150 ... 250 kgf / cm 2 dla dysz wielostrumieniowych typu zamkniętego) reguluje się instalując podkładki pod sprężynami dysz.

Ciśnienie początku zamykania jest określane przez geometrię dyszy (stosunek średnicy igły do średnicy siodła).

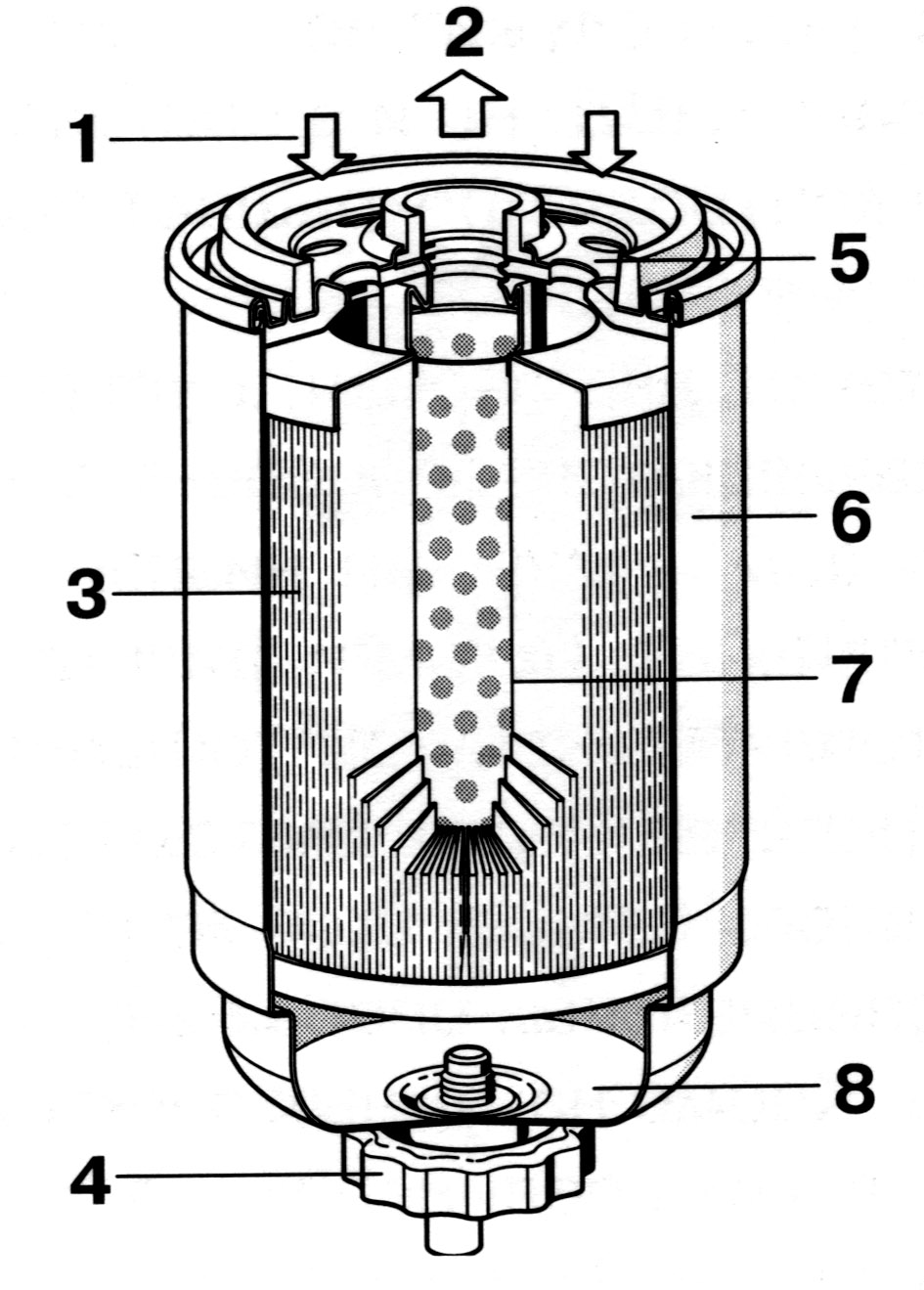

Filtry paliwa. Filtry paliwa są przeznaczone do oczyszczania paliwa z cząstek stałych. Chronią również paliwo przed składnikami powodującymi pogarszanie się agregatów układu wtryskowego, dlatego muszą być wystarczająco pojemne, aby zebrać duże ilości przesianych cząstek i zapewnić długie przerwy między usługi techniczne. Jeśli filtr zostanie zatkany, dopływ paliwa zmniejszy się, a moc silnika spadnie.

Precyzyjne części układu wtryskowego są bardzo wrażliwe na najmniejsze zanieczyszczenie paliwa. Wysokie wymagania stawiane są przed ich zużyciem, aby zapewnić niezawodne działanie, minimalne zużycie paliwa i zalecany poziom emisji spalin.

Szczególnie wysokie wymagania dotyczące ochrony przed zużyciem i / lub wydłużonym okresem serwisowania układu zasilania paliwem są dostarczane z grubymi i drobnymi filtrami.

Filtruj szorstkie czyszczenie Paliwo przeznaczone jest głównie do filtrowania dużych cząstek, a najczęściej jest to kratka z krokiem 300 mikronów.

Filtr dokładnego oczyszczania paliwa znajduje się na przewodzie paliwowym przed pompą napełniania paliwem lub pompą paliwową. Filtracja następuje z powodu przepływu paliwa przez wymienne elementy filtrujące 3 (fig. 3) wykonane z wytłaczanych materiałów lub wielowarstwowych syntetycznych mikrowłókien. Konstrukcje składające się z dwóch filtrów są również możliwe, połączone równolegle w celu zwiększenia wydajności lub szeregowo, co pozwala na etapowe czyszczenie paliwa lub łączenie grubych i drobnych filtrów w pojedynczą jednostkę. Coraz więcej jest projektów filtrów, w których zmienia się tylko element filtrujący.

Ryc. 3. Filtr dokładny paliwa:

1 - zasilanie paliwem; 2 - usunięcie oczyszczonego paliwa; 3 - element filtrujący; 4 - korek spustowy; 5 - pokrywa; 6 - sprawa; 7 - rurka dystansowa; 8 - kolektor wody

Paliwo może zawierać wilgoć w postaci kropelek wody lub w postaci emulsji wody z paliwem (na przykład kondensat powstający w wyniku zmian temperatury w zbiorniku paliwa). Oczywiście woda nie powinna wchodzić do układu wtrysku paliwa.

Ze względu na różne napięcie powierzchniowe wody i paliwa, na elementach filtrujących tworzą się krople wody. Kumulują się w misce 8. W celu usunięcia wilgoci można zastosować oddzielny separator wody, w którym krople wody są oddzielane od paliwa pod działaniem siły odśrodkowej. Woda jest monitorowana przez specjalne czujniki.

Aby zapobiec zatykaniu się porów elementów filtrujących za pomocą kryształów parafinowych powstałych w paliwie podczas zimowej eksploatacji, filtry paliwa stosuje się wstępne podgrzewanie paliwa. W większości przypadków paliwo jest podgrzewane za pomocą elektrycznych elementów grzejnych, płynu chłodzącego lub paliwa pochodzącego z systemu przepływu wstecznego.

Świece żarowe. W silnikach wysokoprężnych paliwo jest zapalane przez wysoką temperaturę sprężonego powietrza. Podczas rozruchu silnika, zwłaszcza gdy temperatura otoczenia jest niska, temperatura w komorze spalania jest niewystarczająca dla niezawodnego samozapłonu paliwa. W celu zapewnienia niezawodnego rozruchu silnika wysokoprężnego w jego konstrukcji przewidziano układ podgrzewania ze świecami żarowymi. Świece żarowe podgrzewają powietrze w strefie wtrysku paliwa do temperatury 850 ... 1000 ° C w ciągu 3 ... 4 s, co może znacznie polepszyć warunki uruchamiania i po uruchomieniu na kilka minut, ogrzewać wchodzące powietrze, gdy chłodziwo nagrzewa się do 75 ° C.

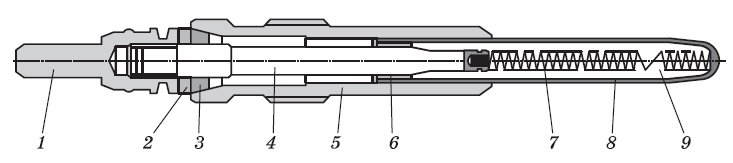

Świece są podzielone na pin z podgrzewaną cewką i ceramiczny.

In pinŚwieca żarowa jest hermetycznie wtłaczana w obudowę 5 (Rys. 4), zapewniając dobre uszczelnienie gazowe. Sworzeń składa się z odpornego na działanie termo-korozji rdzenia włókienniczego 4, wewnątrz którego w sprasowanym wypełniaczu 9 wykonanym z proszku tlenku magnezu jest włókno spiralne. Wątek ten składa się z dwóch połączonych szeregowo oporników: cewki grzejnej umieszczonej na końcu rury jarzeniowej i cewki sterującej. Cewka grzewcza ma praktycznie niezależną od temperatury rezystancję, a regulator ma dodatni współczynnik temperaturowy. Gdy świeca żarowa działa, nagrzewa się do temperatury 850 ° C i utrzymuje się przez 4 do 2 minut. w zależności od rodzaju iskry i temperatury silnika. Dostarczone paliwo podgrzewa się do optymalnej temperatury spalania.

Czas trwania okresu podgrzewania kontrolowany jest przez sterownik świec żarowych, który monitoruje temperaturę silnika poprzez czujnik temperatury płynu chłodzącego i zmienia czas podgrzewania.

Zainstalowany na panelu kontrolnym wskaźnik informuje kierowcę, że jest ogrzewanie. Lampka gaśnie, po zakończeniu ogrzewania, co wskazuje na możliwość uruchomienia silnika. Po uruchomieniu silnika świeca żarowa może pracować przez pewien czas w zależności od temperatury silnika. Pomaga to poprawić spalanie paliwa podczas rozgrzewania silnika i zmniejsza emisję toksycznych substancji z gazów wydechowych. Zwykle ogrzewanie włącza się za pomocą kluczyka zapłonu, obracając w drugą pozycję. Jednak niektóre modele samochodów są wyposażone w system podgrzewania, który włącza się tylko wtedy, gdy drzwi kierowcy są otwarte.

Ryc. 4. Przypnij świecę świecy:

1 - podłącz napięcie elektryczne; 2 - podkładka izolacyjna; 3 - podwójne uszczelnienie; 4 - pręt; 5 - sprawa; 6 - zamknięcie zabezpieczające; 7 - cewka grzewcza; 8 - rurka jarzeniowa; 9 - wypełniacz

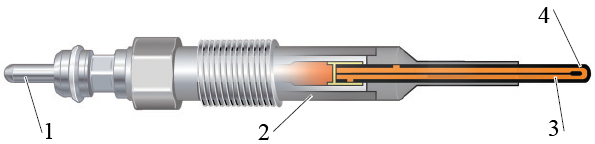

Główne elementy ceramiczny Świece żarowe to kontakt, korpus świecy i pręt grzewczy, wykonany z ceramiki (ryc. 5). Grzałka składa się z izolacyjnej warstwy ceramicznej i wewnętrznego ceramicznego elementu grzejnego, zastępującego spiralę grzewczą i regulacyjną zwykłych metalicznych świec żarowych.

Ryc. 5. Ceramiczna świeca żarowa:

1 - łączenie kontaktu; 2 - korpus świecy; 3 - ceramiczny element grzewczy; 4 - ochronna warstwa ceramiczna

Ceramiczne świece żarowe przez 2 sek. osiąga temperaturę około 1000 ° C, co zapewnia taki sam szybki rozruch silnika, jak w przypadku silnika benzynowego, bez cech "nagromadzenia" silników wysokoprężnych.

Napięcie podczas grzania ma trzy fazy. Pierwsza faza ma napięcie 9,8 ... 11,5 V, w temperaturze 1000 ° przez 2 sekundy. - szybkie rozgrzewanie. W kolejnych momentach regulacji napięcie stopniowo maleje i utrzymuje się poniżej napięcia sieci pokładowej: faza 2 ... 7 V, faza 3 ... 5 V. Aby rozładować sieć pokładową, świece żarowe są sterowane za pomocą modulacji szerokości impulsu z przesunięciem fazowym.

Oprócz tych faz do regeneracji filtra cząstek stałych można zastosować pośrednie świecenie. W takim przypadku świece żarowe otrzymują od jednostki sterującej silnika pośredni sygnał kontrolny świecenia. Dzięki pośredniej poświacie warunki spalania ulegają poprawie podczas procesu regeneracji. Ze względu na niewielkie starzenie się ceramiki, pośredni proces świecenia podczas regeneracji filtra cząstek stałych silnika Diesla nie ma szczególnego wpływu na ceramiczne świece żarowe.

Główne zalety ceramicznych świec żarowych, w odniesieniu do metalicznych świec, są lepsze w warunkach zimnego startu ze względu na wysoką temperaturę wstępnego i następującego po nim jarzenia, mniejszą toksyczność spalin ze względu na wyższą temperaturę świecenia i dłuższą żywotność. W porównaniu do metalowych świec żarowych, świece ceramiczne o tym samym napięciu zapewniają znacznie wyższe temperatury żarzenia.

Obecnie poszczególni producenci świec żarowych umieszczają czujniki ciśnienia, aby dostosować proces spalania.

Pompa paliwa. Pompa paliwowa dostarcza ściśle określoną ilość paliwa pod wysokim ciśnieniem do cylindrów diesla w pewnym momencie, w zależności od trybu obciążenia i prędkości, dlatego charakterystyka silników zależy w znacznym stopniu od działania pompy wtryskowej.

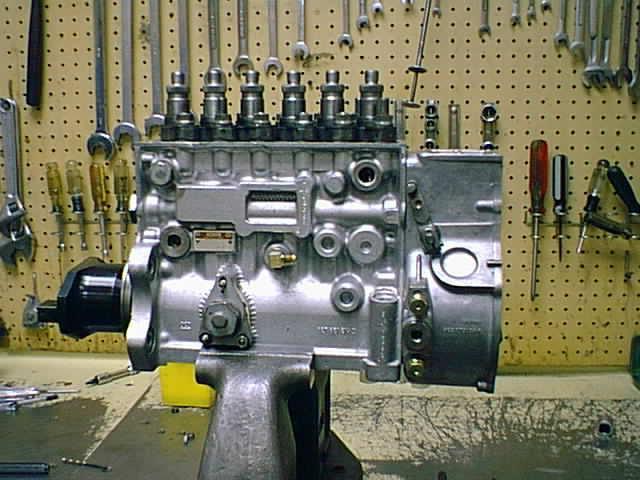

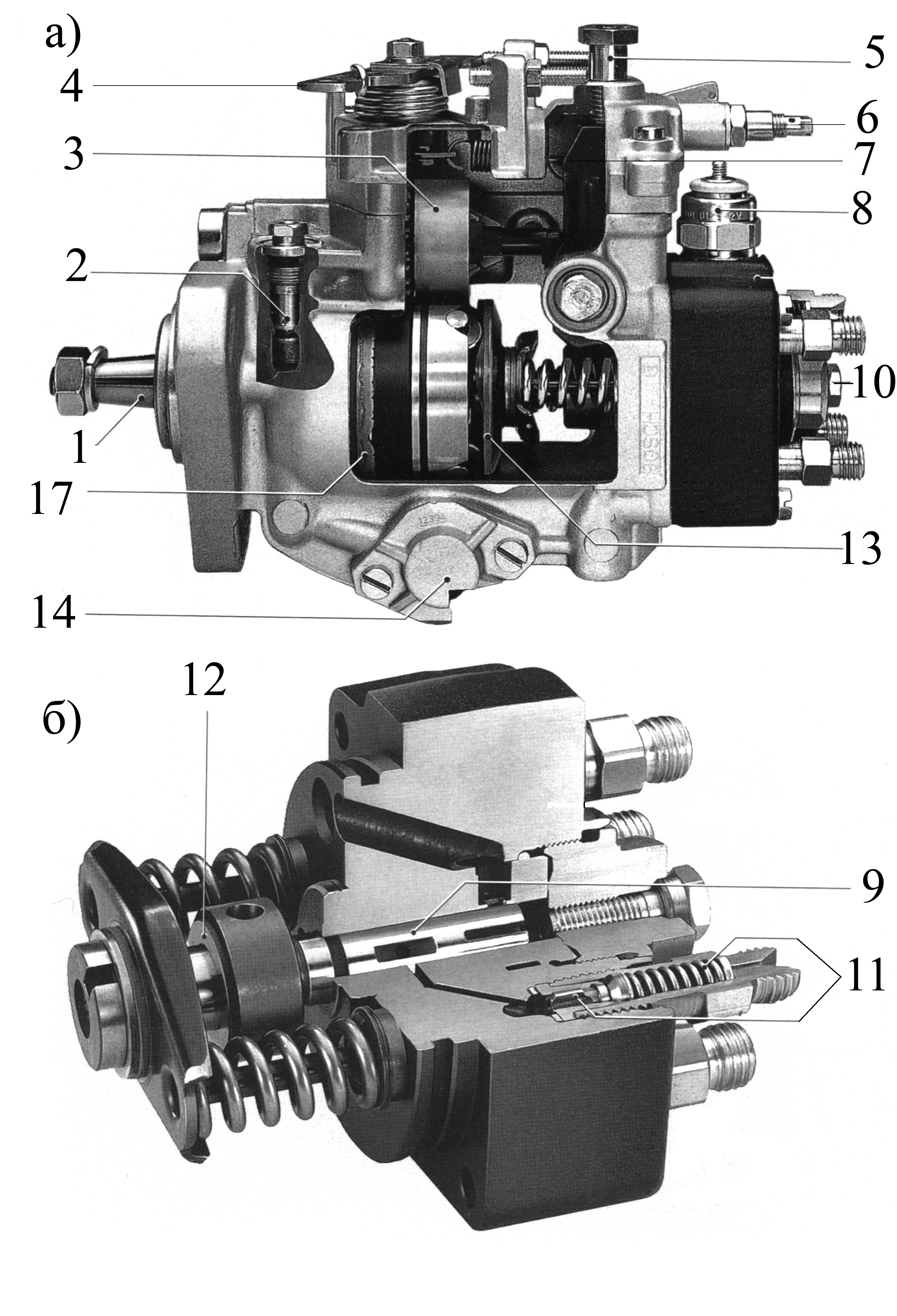

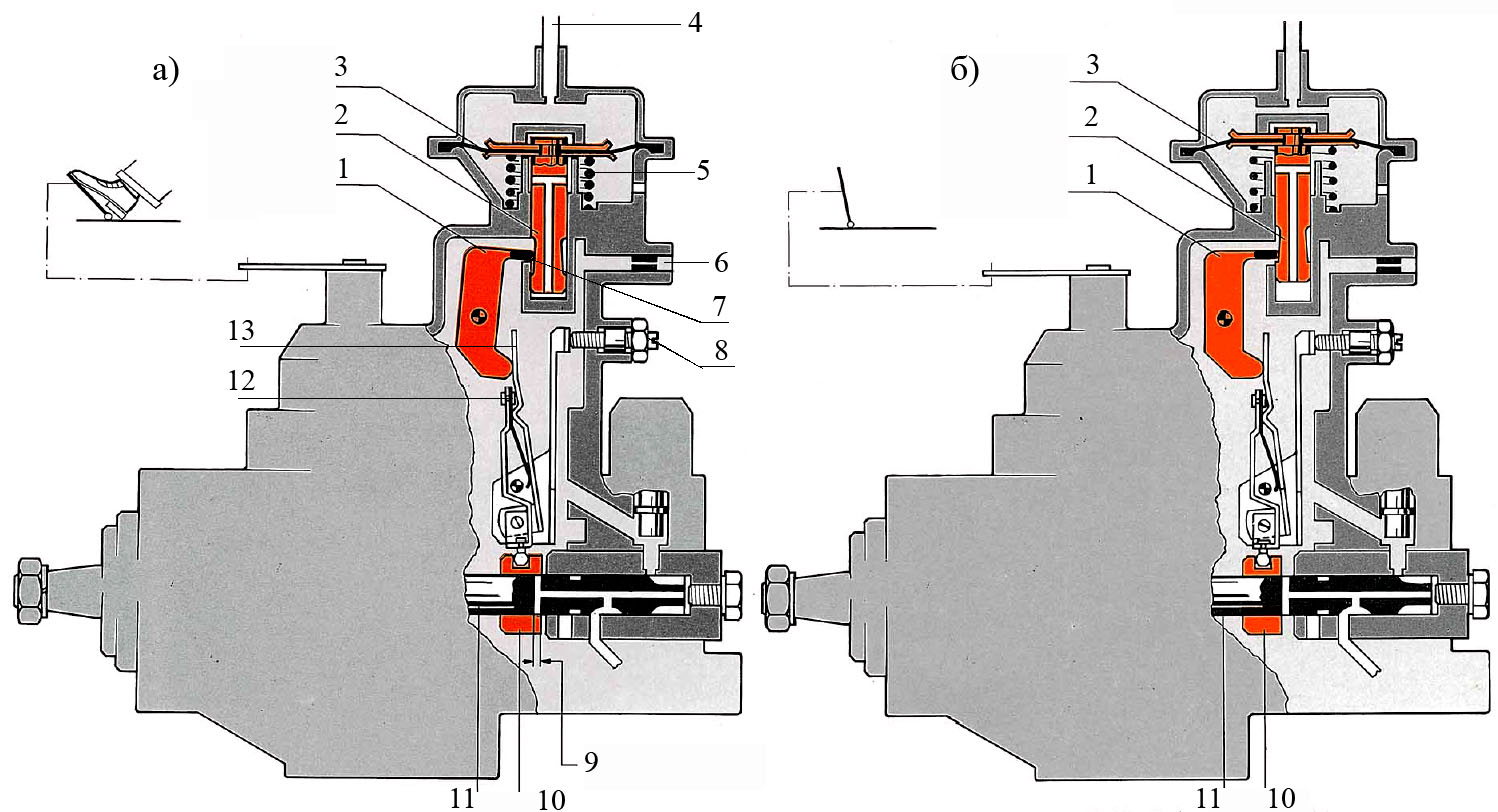

Schemat pompy rozdzielacza VE pokazano na rys. 6, a jego ogólny widok na Ryc. 7

Główne bloki funkcjonalne pompy paliwowej VE to: niskociśnieniowa pompa paliwowa z obrotowym ostrzem i regulowanym zaworem obejściowym; jednostka wysokociśnieniowa z głowicą rozdzielczą i tuleją dozującą; automatyczny regulator prędkości z systemem dźwigni i sprężyn; elektromagnetyczny zawór blokujący, który odcina dopływ paliwa; automatyczne urządzenie (automatyczne) do zmiany kąta wyprzedzenia wtrysku paliwa.

![]()

Ryc. 6. Schemat pompy paliwowej - Bosch VE:

1 - wał napędowy pompy; 2 - zawór obejściowy do regulacji ciśnienia wewnętrznego; 3 - dźwignia sterowania paliwem; 4 - obciążenia regulatora; 5 - paliwo do spuszczania strumienia; 6 - śruba regulacji pełnego obciążenia; 7 - dźwignia transferowa regulatora; 8 - zawór elektromagnetyczny zatrzymania silnika; 9 - tłok; 10 - centralna rurka; 11 - zawór tłoczny; 12 - sprzęg dozujący; 13 - dysk z kamerą; 14 - automatyczne wyprzedzanie wtrysku paliwa; 15 - wałek; 16 - sprzężenie; 17 - niskociśnieniowa pompa paliwowa

Ryc. 7. Widok ogólny pompy dystrybucyjnej VE:

a - pompa paliwowa; b - jednostka wysokociśnieniowa z głowicą rozdzielającą i tuleją dozującą. Pozycje odpowiadają pozycjom na rys. 6

Dystrybucyjna pompa paliwowa VE może być również wyposażona w różne dodatkowe urządzenia, na przykład korektory wtrysku paliwa lub przyspieszacz rozruchu na zimno, które umożliwiają indywidualne dostosowanie pompy wysokociśnieniowej do funkcji tego silnika wysokoprężnego.

Wał napędowy 1 pompy paliwa znajduje się wewnątrz obudowy pompy, na wale znajduje się wirnik 17 niskociśnieniowej pompy paliwowej i przekładniowy wał regulatora z ciężarkami 4. Wał pompy z kołami i drążek napędowy automatycznej jednostki sterującej 14 wtrysku paliwa jest zamocowany w obudowie pompy. Pompa wtryskowa jest wykonywana z wału korbowego silnika wysokoprężnego, przekładni lub napędu pasowego. W silnikach czterosuwowych prędkość obrotowa wału pompy wtryskowej jest równa połowie prędkości obrotowej wału korbowego, a działanie pompy wtryskowej jest wykonywane w taki sposób, że tłok jest w ruchu postępowym zsynchronizowanym z ruchem tłoków w cylindrach diesel, a obrotowa zapewnia dystrybucję paliwa w cylindrach. Ruch do przodu jest zapewniony przez podkładkę krzywkową, a obrotową - przez wał pompy paliwa.

Automatyczny regulator prędkości obrotowej obejmuje odśrodkowe ciężary 4, które, poprzez sprzęgło regulatora i układ dźwigni, działają na sprzęg dozujący 12, zmieniając w ten sposób ilość paliwa w zależności od warunków prędkości i obciążenia silnika wysokoprężnego. Korpus pompy jest zamknięty od góry pokrywą, w której jest zamontowana oś dźwigni sterującej podłączonej do pedału przyspieszenia.

Automatyczny posuw wtrysku paliwa jest urządzeniem hydraulicznym, którego działanie jest określone przez ciśnienie paliwa w wewnętrznej wnęce wysokociśnieniowej pompy paliwowej wytwarzanej przez niskociśnieniową pompę paliwową z regulującym zaworem 2 omijającym.

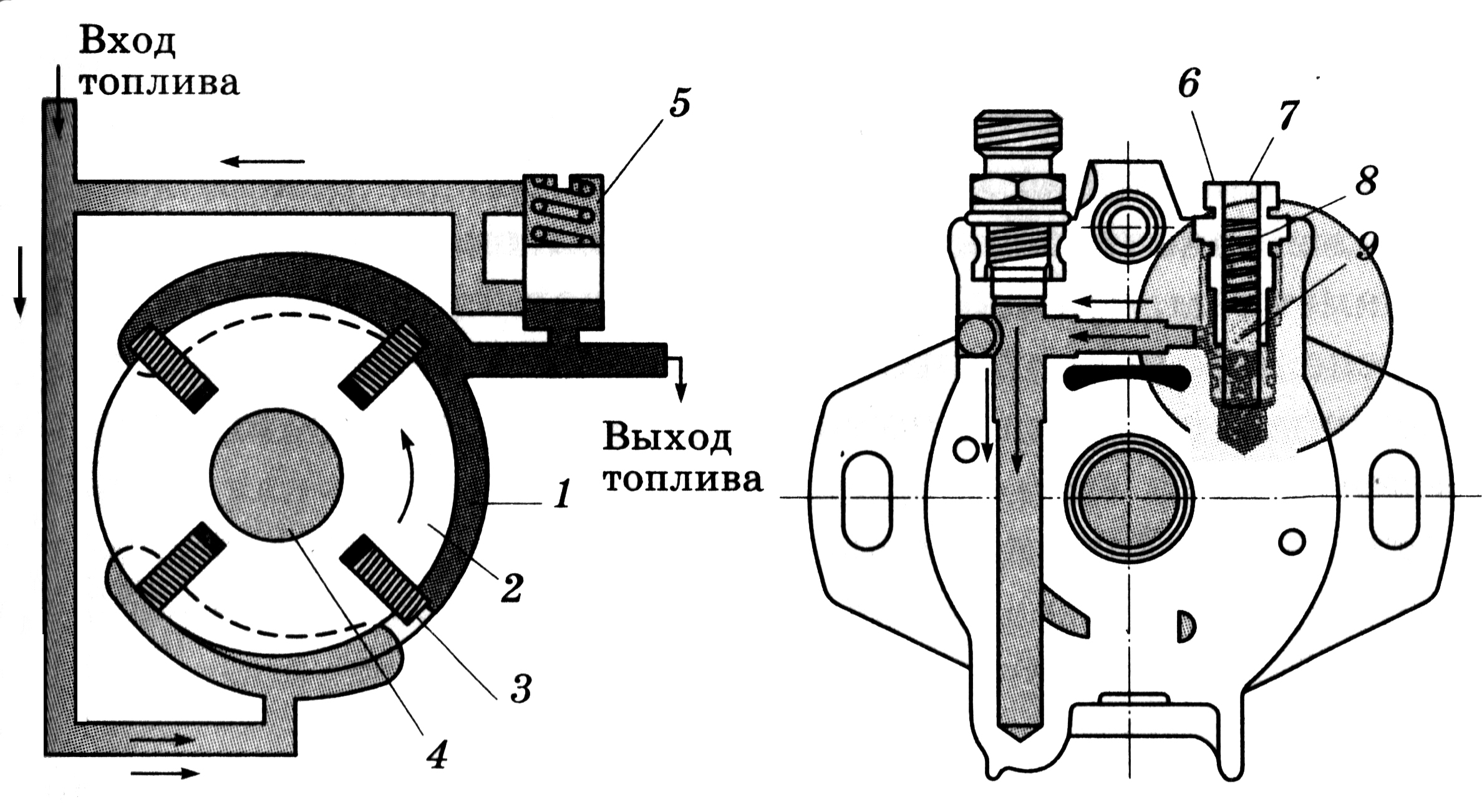

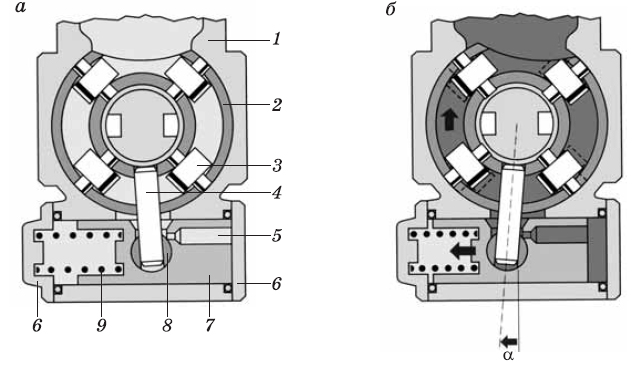

Niskociśnieniowa pompa paliwa znajduje się w obudowie pompy na wale napędowym i służy do gromadzenia paliwa ze zbiornika i wprowadzania go do wewnętrznej wnęki obudowy pompy. Schemat niskociśnieniowej pompy paliwowej z zaworem niskiego ciśnienia pokazano na rys. 8

Ryc. 8. Niskociśnieniowa pompa paliwowa i zawór sterujący:

1 - pierścieniowa jama; 2 - wirnik; 3 - ostrza; 4 - wał; 5 - zawór sterujący obejścia; 6 - korpus zaworu; 7 - śruba gwintowana; 8 - wiosna; 9 - tłok

Pompa składa się z wirnika 2 z czterema ostrzami 3 i pierścieniem 1 w obudowie pompy, usytuowanym mimośrodowo po zewnętrznej stronie wirnika. Gdy ta ostatnia obraca się, siła odśrodkowa jest dociskana do wewnętrznej powierzchni pierścienia, tworząc w ten sposób komory pomiędzy nimi, z których paliwo pod ciśnieniem wchodzi do kanału do wnętrza wnęki obudowy pompy wtryskowej. W tym samym czasie część paliwa wchodzi do wlotu zaworu 5 sterowania obejściowego 5, a w przypadku jego otwarcia jest przenoszona do wlotu pompy. Obudowa 6 zaworu obejściowego jest wkręcona w obudowę pompy, wewnątrz obudowy znajduje się tłok 9 obciążony sprężyną 8 wyskalowaną przy określonym ciśnieniu, której drugi koniec opiera się na korku 7. Jeśli ciśnienie paliwa jest wyższe niż ustawiona wartość, tłok 9 zaworu otwiera kanał dla części do obejścia paliwo po stronie ssawnej pompy. Ciśnienie na początku otwierania zaworu nadmiarowego reguluje się zmieniając położenie korka 7, tj. ilość wstępnego naciągnięcia sprężyny 8.

Ważną rolę w zapewnieniu normalnej pracy silnika wysokoprężnego odgrywa dysza spustowa zainstalowana w złączce w pokrywie pompy paliwa (pozycja 5 na Rys. 6). Strumień o średnicy około 0,6 mm, przez który paliwo spływa, utrzymuje wymagane ciśnienie paliwa we wnęce wewnętrznej obudowy pompy. Wielkość dyszy jest skoordynowana z działaniem zaworu obejściowego.

Zawór obejściowy, w połączeniu z dyszą spustową, zapewnia z góry określoną zależność różnicy ciśnienia paliwa w obudowie pompy wtryskowej i na wylocie pompy niskociśnieniowej od prędkości obrotowej wału pompy wtryskowej. Ilość paliwa dostarczanego przez niskociśnieniową pompę jest kilkakrotnie większa niż ilość dostarczana do cylindrów diesla. Ciśnienie paliwa w wewnętrznej wnęce obudowy pompy wtryskowej wpływa na położenie tłoka automatycznego urządzenia posuwowego, zmieniając kąt wyprzedzenia wtrysku proporcjonalnie do prędkości obrotowej wału korbowego silnika.

Głównym elementem, który wytwarza wysokie ciśnienie paliwa w pompie i rozprowadza paliwo do cylindrów silnika wysokoprężnego jest tłok, który wykonuje ruch posuwisto-zwrotny.

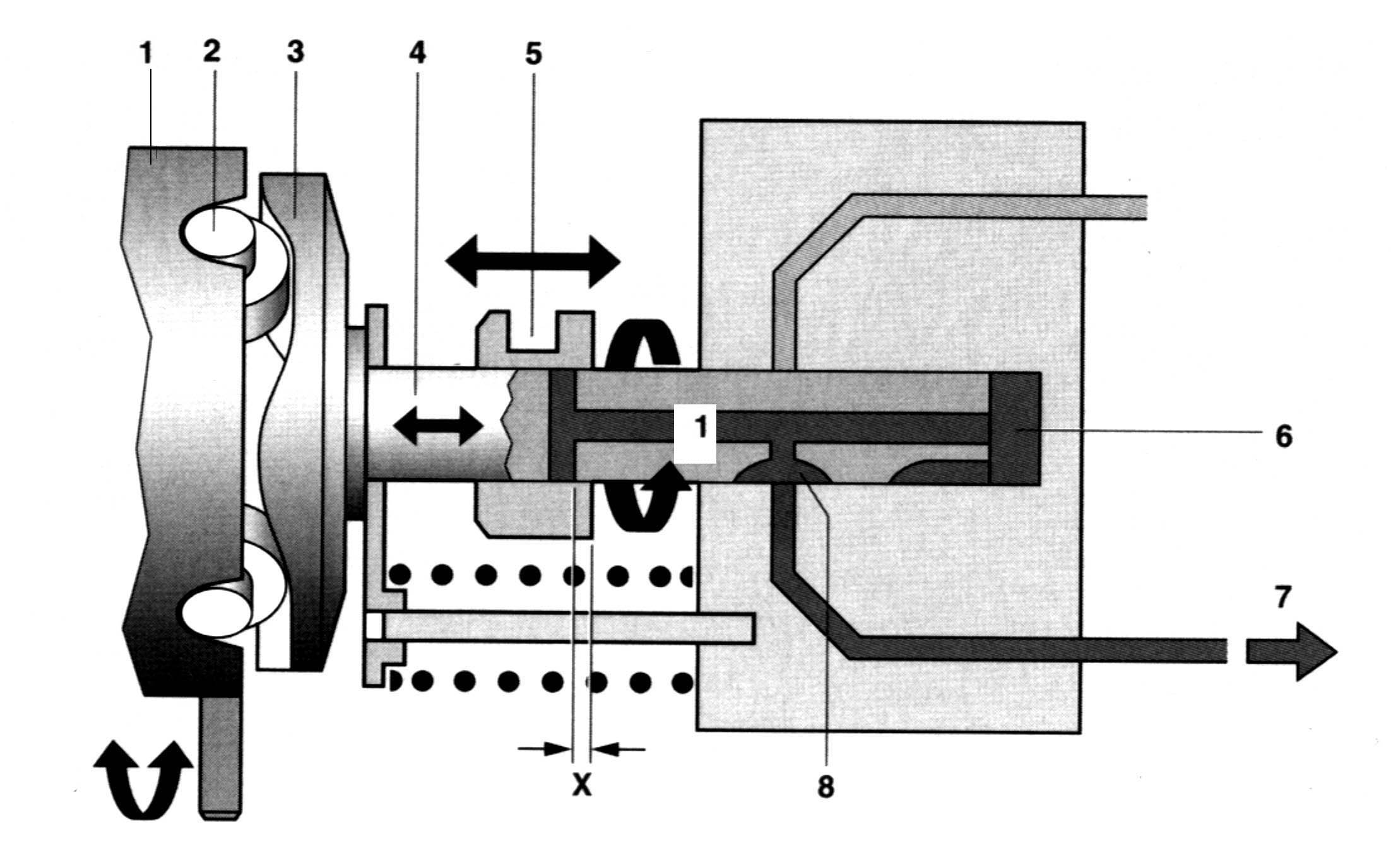

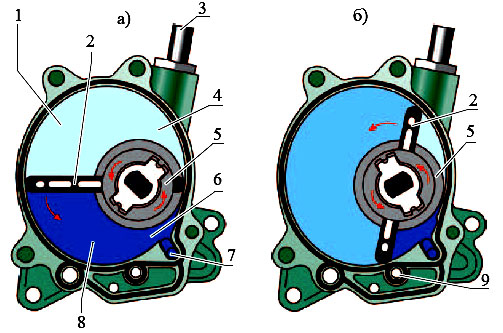

Zasada działania pompy objaśnia rys.9.

Ryc. 9. Schemat przepływu paliwa w pompie:

1 - stały pierścień; 2 - wałek; 3 - tarcza krzywkowa; 4 - tłok; 5 - tuleja wlotowa paliwa; 6 - kamera; 7 - kanał doprowadzający paliwo do dyszy; 8 - rowek dystrybucyjny

Płaty krzywkowe tarczy krzywkowej 3 są w stałym kontakcie z rolkami 2 zamontowanymi na osiach w nieruchomym pierścieniu 1. Kiedy tarcza krzywkowa jest obracana, każda krzywka biegnąca na rolkę popycha tłok w prawo, a przywracanie go do poprzedniego położenia odbywa się za pomocą dwóch sprężyn pompy wysokociśnieniowej.

Liczba krzywek na podkładce krzywkowej, a także liczba złączek wysokociśnieniowych z zaworami ciśnieniowymi odpowiada liczbie cylindrów silnika, zwykle czterech lub sześciu. Sprężyny powrotne tłoka ponadto zapobiegają łamaniu kinematycznego sprzęgła rolkowego popychacza z dużymi przyspieszeniami. Zapewniając ruch posuwisto-zwrotny tłoka, podkładka krzywkowa określa również skok tłoka i jego prędkość, a w konsekwencji charakterystyczne ciśnienie i czas trwania wtrysku, przez kształt występu-krzywki. Wszystkie te parametry są z kolei zależne od kształtu komory spalania i cech procesu roboczego tego silnika wysokoprężnego i dlatego muszą być skoordynowane. Z tego powodu dla każdego typu silnika wysokoprężnego oblicza się taśmę profilową kulichk, która "nakłada się" na przednią powierzchnię podkładki krzywkowej zainstalowanej w pompie paliwowej. Dlatego też podkładka krzywkowa tej pompy jest częścią niezmienialną, indywidualnie odpowiadającą temu typowi oleju napędowego.

Procesy podawania paliwa. Tłok pompy wtryskowej paliwa wytwarza wysokie ciśnienie paliwa i rozkłada je na cylindry podczas następujących etapów funkcjonalnych procesu wtrysku paliwa: wlot paliwa, aktywny skok tłoka i wtrysk paliwa (wtrysk), odcięcie zasilania, zawór zamykający zaworu wylotowego i rozładowanie linii wysokiego ciśnienia.

Procesy podawania paliwa w głowicy rozdzielacza pokazano na rys. 10. Gdy tłok znajduje się w skrajnie lewej pozycji (martwym środku) (rys. 10, a), w komorze wysokiego ciśnienia 3 znajduje się paliwo, które wcześniej przedostało się przez kanał wlotowy.

Kiedy tłok przesuwa się w prawo (rys. 10, b), paliwo zaczyna się ściskać, a wlot 7 zostaje odłączony od wlotu paliwa 8, a paliwo pod ciśnieniem roboczym przepływa przez środkowy kanał nurnika do odpowiedniego kanału wylotowego pewnego cylindra. Pod ciśnieniem zawór wylotowy otwiera się, a paliwo przepływa przez wysokociśnieniowy rurociąg do wtryskiwacza.

Dopływ paliwa kończy się, gdy otwór 6 odcięcia zasilania poprzecznie usytuowany w tłoku wychodzi z tulei dozującej (Fig. 10, c). Paliwo wchodzi do wewnętrznej wnęki pompy, a wtrysk zatrzymuje się.

Przy dalszym obrocie i ruchu tłoczka w lewo (Fig. 10, d), szczelina rozdzielcza 2 jest odłączona od kanału 4, wlot jest ustawiony w linii z odpowiednią szczeliną 8 w tłoku i ze względu na wytworzoną próżnię paliwo wpływa do komory wysokiego ciśnienia 3 i kanału centralnego. Proces pobierania i następującego wtrysku paliwa następuje podczas obrotu tłoka o 90 ° w czterocylindrowym silniku wysokoprężnym, 72 ° w pięciocylindrowym i 60 ° w sześciocylindrowym.

Ryc. 10. Faza wtrysku paliwa:

1 - tłok; 2 - rowek dystrybucyjny; 3 - kamera; 4 - wylot; 5 - tuleja wlotowa paliwa; 6 - otwór kontrolny

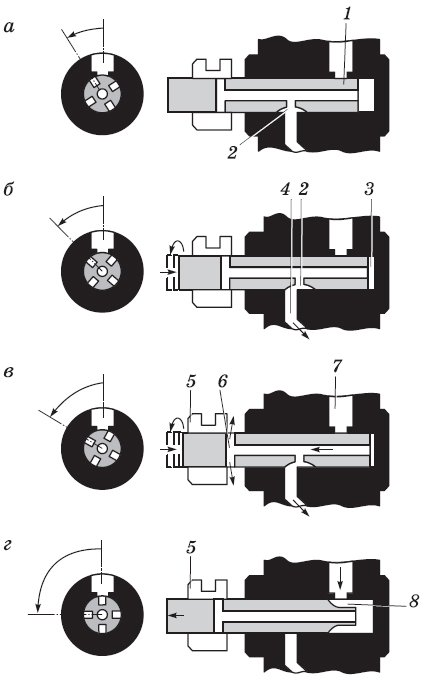

Automatyczna kontrola prędkości. Regulator prędkości rozważanej pompy paliwa zawiera regulator mechaniczny z obciążnikami odśrodkowymi i układem dźwigni sterujących.

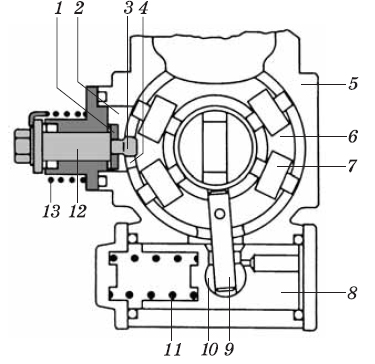

Schematy działania regulatora z układem dźwigni i pozycjami roboczymi sprzęgła dozującego na różnych trybach obciążenia i prędkości pokazano na rys. 11 a, b, c, g

Obciążniki regulatora 1 (zwykle cztery obciążenia) są zainstalowane w uchwycie, który otrzymuje obrót z mechanizmu napędowego. Promieniowy ruch towarów przekształca się w osiowy ruch sprzęgła regulatora 12, który zmienia położenie nacisku 6 i 4 dźwigni regulatora, który obracając się wokół osi M2, przesuwa sprzęgło pomiarowe 9, określając w ten sposób aktywny skok tłoka 11.

Ryc. 11. Schemat działania kontrolera wszystkich trybów:

a - uruchomienie silnika; b - bieg jałowy; c - tryb redukcji obciążenia; g - tryb zwiększania obciążenia; 1 - ładunki; 2 - oś sprzęgła ślizgowego; 3 - maksymalny tryb śruby nastawczej; 4 - dźwignia zasilania; 5 - dźwignia sterowania paliwem; 6 - dźwignia popychająca; 7 - nacisk dźwigni mocy; 8 - uruchomienie płyty podającej sprężynę; 9 - sprzęg dozujący; 10 - odcięcie otworu tłoka; 11 - tłok; 12 - sprzęgło ślizgowe regulatora; 13 - dźwignia naciągu sprężyny; 14 - dźwignia sterująca; 15 - śruba regulacji biegu jałowego w trybie minimalnym; 16 - oś dźwigni sterującej; 17 jest sprężyną roboczą regulatora; 18 - element ustalający sprężyny; 19 - sprężyna minimalnego trybu pracy na biegu jałowym; 20 - regulacja trybu maksymalnego biegu jałowego

W górnej części dźwigni zasilającej zainstalowana jest minimalna sprężyna jałową 19, a pomiędzy dźwigniami mocy i nacisku sprężyna płytkowa jest sprężyną początkowo-zasilającą 8. Dźwignia sterująca 14 działa na sprężynę roboczą regulatora 17, którego drugi koniec jest zamocowany w dźwigni zasilającej na zatrzasku 18. Zatem położenie układu dźwigni, a tym samym sprzęg dozujący, jest określane przez oddziaływanie dwóch sił - siły wstępnego dokręcania sprężyny roboczej regulatora, określonej przez położenie dźwigni sterującej i siły odśrodkowej grupy zadzwoń do sprzęgła.

Działanie regulatora podczas rozruchu silnika wysokoprężnego.Przed uruchomieniem silnika, gdy wał korbowy jeszcze się nie obraca, a pompa paliwowa nie działa, obciążenia regulatora spoczywają w minimalnym promieniu, a dźwignia dociskowa 6 (druga nazwa to dźwignia uruchamiania) jest przesunięta w lewo na rys. 6.14, i posiadające zdolność wahania względem osi M 2. Odpowiednio, dolny koniec zawiasu dźwigni zapewnia skrajne prawe położenie tulei dozującej 9 względem tłoka 11, co odpowiada wyjściowemu posuwowi z powodu zwiększonego aktywnego suwu tłoka h1. Zaraz po uruchomieniu silnika regulator ładuje rozbieżność, a sprzęgło 12 przesuwa się w prawo o skok "S", przezwyciężając opór raczej słabej sprężyny rozruchowej 8. Dźwignia 6 obraca się w osi M 2 zgodnie z ruchem wskazówek zegara, przesuwając sprzęgło pomiarowe w kierunku zmniejszającego się posuwu (w lewo na Rys. 11, b).

Praca regulatora przy minimalnej prędkości biegu jałowego.W przypadku braku obciążenia i położenia dźwigni sterującej na ograniczniku w śrubie regulacyjnej 15, silnik powinien działać stabilnie przy minimalnej prędkości biegu jałowego zgodnie ze schematem na rys. 11, b. Regulacja tego trybu odbywa się za pomocą sprężyny jałowej 19, której siła jest w równowadze z siłą odśrodkową obciążeń, i w wyniku tej równowagi, dopływ paliwa jest utrzymywany odpowiednio do aktywnego suwu tłoka h2. Gdy tylko tryb dużej prędkości silnika wykracza poza minimalną prędkość biegu jałowego, osiąga się skok "c" dźwigni mocy podczas ściskania sprężyny 19 pod wpływem rosnącej siły odśrodkowej obciążeń.

Działanie regulatora w trybach obciążenia.Podczas pracy silnika wysokoprężnego z regulatorem w trybie All, operator ustawia tryb prędkości, naciskając pedał przyspieszenia na dźwignię sterującą 14. W trybach pracy, sprężyna wyjściowego posuwu 8 i sprężyna 19 biegu jałowego nie działają, a regulator jest określany przez wstępne odkształcenie roboczej sprężyny 17. Podczas obracania dźwigni nacisk w śrubie regulacyjnej na biegu jałowym w trybie maksymalnym 20 (rys. 11, c. d) w kierunku zwiększania prędkości i odpowiedniego napięcia sprężyny roboczej Przekazać siłę na dźwignię 4, a następnie poprzez dźwignię 6 do regulatora sprzęgła 12, powodując ładunki 1 zbieżne. W tym przypadku układ dźwigni obraca się wokół osi M2 przeciwnie do ruchu wskazówek zegara na ryc. 11, przesuwając sprzęg dozujący 9 w kierunku zwiększania posuwu do trybów charakterystyki prędkości zewnętrznej. Zwiększa się prędkość obrotowa wału korbowego silnika wysokoprężnego, a tym samym zwiększa się ciężar regulatora, wzrasta również siła odśrodkowa obciążeń i opór względem ostatniej siły sprężyny roboczej, aw pewnym momencie występuje równowaga sił i położenie równowagi wszystkich elementów regulatora. W przypadku braku zmiany obciążenia silnik pracuje w stanie ustalonym przy stałej prędkości obrotowej (nie uwzględniając naturalnej niestabilności obrotów silnika spalinowego wewnętrznego spalania).

W przypadku zmiany obciążenia w tym trybie automatyczny regulator wchodzi w tryb pracy zgodnie ze schematami przedstawionymi na rys. 11, c. Przy zmniejszaniu obciążenia prędkość obrotowa wzrasta, ciężary regulatora rozchodzą się i pokonując opór roboczej sprężyny, przesuwaj sprzęgło regulatora w prawo (rys. 11, c). Układ dźwigni jest obracany zgodnie z ruchem wskazówek zegara względem osi M2, przesuwając tuleję dozującą w lewo, w kierunku zmniejszającym posuw.

Na rys. 11, g pokazuje działanie regulatora, gdy dźwignia sterująca znajduje się w położeniu na ograniczniku śruby regulacji biegu jałowego w trybie maksymalnym 20 i przy rosnącym obciążeniu. W tym przypadku prędkość wału napędowego zmniejsza się, obciążenia reduktora zbiegają się, siła odśrodkowa obciążeń maleje, a pod działaniem działającej siły sprężyny, sprzęgło regulatora przesuwa się w lewo, a system dźwigni 4 i 6 przesuwa sprzęg dozujący w prawo, w kierunku zwiększającego się posuwu.

Corrector pressure boost diesel.Automatyczny korektor dymoszczelności lub korektor ciśnienia ładunku silnika wysokoprężnego służy do dostosowania natężenia przepływu paliwa dostarczanego do cylindrów silnika wysokoprężnego do natężenia przepływu powietrza dostarczanego przez sprężarkę, co wyklucza dym silnika. Konieczność zainstalowania określonego automatycznego urządzenia zależy od zmiany gęstości powietrza w cylindrach silnika wysokoprężnego z turbodoładowaniem, w zależności od trybu pracy turbosprężarki. Szczególnie konieczne jest działanie korektora w trybach przyspieszania silnika wysokoprężnego, gdy ilość paliwa zwiększa się znacznie szybciej niż przepływ powietrza, podczas gdy stosunek nadmiaru powietrza maleje, a pracy silnika wysokoprężnego towarzyszy palenie.

Konstrukcję korektora ciśnienia doładowania zamontowanego na górnej pokrywie obudowy pompy pokazano na rys. 12

Ryc. 12. Schemat działania korektora z turbodoładowaniem:

a - położenie membrany ze zwiększonym wzrostem ciśnienia; b - położenie membrany z niewystarczającym wzrostem ciśnienia; 1 - korektor dźwigni-stop; 2 - pręt; 3 - membrana; 4 - połączenie rozładowania z kolektora dolotowego; 5 - wiosna; 6 - dysza wypływu paliwa: 7 - pręt; 8 - maksymalna śruba regulacyjna; 9 - zwiększona prędkość podawania; 10 - sprzęg dozujący; 11 - tłok; 12 - dźwignia uruchamiająca; 13 - dźwignia zasilania

Wewnętrzne wgłębienie korektora jest podzielone przez membranę 3 na dwie komory - górną, połączoną z kolektorem dolotowym i będącą pod ciśnieniem, a dolna zawierającą sprężynę 5, która działa na membranę, opierając się jej ruchowi w dół. Dolna komora korektora znajduje się pod ciśnieniem atmosferycznym. Membrana 3 jest połączona z prętem 2, mającym stożek sterujący, na którym opiera się ruchomy pręt 7, przenosząc ruch pręta, a w konsekwencji przeponę na ogranicznik dźwigni korektora 1. Pręt współdziała z dźwignią mocy 13 regulatora. Praca korektora jest następująca. Jeżeli wartość ciśnienia doładowania jest niewystarczająca, aby przezwyciężyć siłę zaciskającą sprężyny 5, wówczas membrana 3 i pręt 2 znajdują się w położeniu początkowym, jak pokazano na rys. 6,15, b. Kiedy wzrasta ciśnienie powietrza (rys. 12a) dostarczane przez kompresor, membrana, pokonując opór sprężyny, przesuwa się w dół, odpowiednio przesuwając pręt 2 ze stożkiem sterującym, w wyniku czego pręt 7 zmienia swoje położenie, a dźwignia 1 obraca się względem osi zgodnie z ruchem wskazówek zegara działanie sprężyny roboczej regulatora. Dźwignia mocy 13, po ruchu ogranicznika dźwigni 1, również obraca się wraz z dźwignią uruchamiającą 12 względem ich wspólnej osi, przesuwając tuleję dozującą w kierunku zwiększającego się posuwu. Zatem ilość dostarczanego paliwa jest zgodna z ilością powietrza dostarczanego do cylindrów silnika wysokoprężnego, ponieważ ta liczba jest proporcjonalna do ciśnienia doładowania. Jeśli warunki prędkości i obciążenia spadną, ciśnienie doładowania spadnie, sprężyna korektora przesunie membranę z prętem pionowo w górę, a mechanizm regulatora działa w przeciwnym kierunku opisanym powyżej, zmniejszając dopływ paliwa w funkcji ciśnienia doładowania (rys. 12, b).

Jeśli działanie turbosprężarki zostanie zakłócone, korektor ciśnienia doładowania znajduje się w pierwotnym położeniu na górnym ograniczniku (rys. 12, b), zapewniając działanie silnika wysokoprężnego bez palenia. Maksymalne zasilanie paliwem tego silnika reguluje śruba 8 zamontowana na pokrywie pompy paliwa.

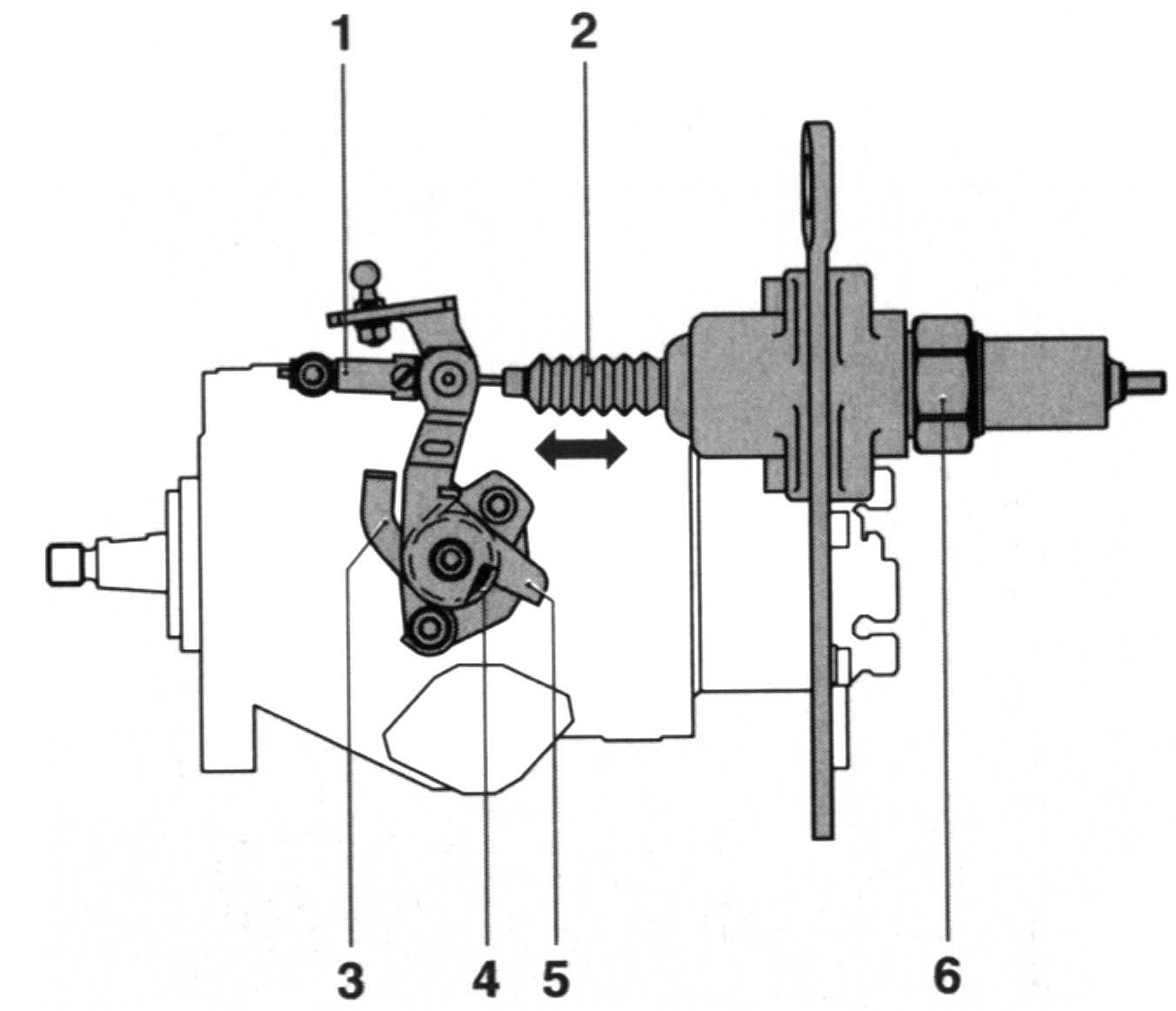

Maszyna do wtrysku wstępnego.Wcześniejszy zapłon ze wzrostem prędkości obrotowej wału korbowego przyczynia się do wzrostu mocy silnika Diesla. Wraz ze wzrostem prędkości obrotowej wału korbowego wtrysk rozpoczyna się wcześniej, co zapewnia automatyczny układ rozrządu wtrysku (sprzęgło) (rys. 13).

Ryc. 13. Automatyczny czas wtrysku:

a - początkowa pozycja; b - pozycja robocza; 1 - obudowa pompy; 2 - pierścień z rolkami; 3 - wałek; 4 - palec; 5 - kanał; 6 - pokrywa; 7 - tłok; 8 - wsparcie; 9 - wiosna; α - kąt obrotu pręta

Automatyczny układ wtrysku znajduje się w dolnej części korpusu pompy 1 prostopadle do osi wału pompy. Tłok 7 urządzenia jest zamknięty z obu stron pokrywami 6, z jednej strony kanał 5 jest wywiercony w tłoku w celu przejścia sprężonego paliwa z wewnętrznego wgłębienia obudowy pompy, z drugiej strony jest zainstalowana sprężyna naciskowa 9. Tłok maszyny jest połączony z pierścień 2 rolka łożyska 3.

Działanie automatycznego posuwu wtrysku paliwa jest następujące. W położeniu początkowym tłok automatu znajduje się pod działaniem sprężyny 9 (rys. 13, a). Ciśnienie paliwa we wnęce wewnętrznej obudowy pompy zwiększa się proporcjonalnie do prędkości silnika i jest określane przez regulację niskonaprężeniowego zaworu obejściowego (pozycja 2 na fig. 6) i działanie strumienia na wylocie pompy (pozycja 5 na fig. 6.9). To ciśnienie jest przekazywane przez kanał 5 (fig. 13) do cylindra roboczego automatu po jednej stronie tłoka, który pod wpływem ciśnienia paliwa zaczyna w pewnym momencie przesuwać się w lewo, pokonując opór sprężyny 9. Osiowy ruch tłoka przenosi się przez zawias 8 i pręt 4 rolki, które obraca się i zmienia swoje położenie względem podkładki krzywkowej w taki sposób, że krzywki toczą się na rolkach 3 wcześniej, zapewniając przesunięcie fazowe do 12 ° w kącie obrotu podkładki krzywkowej (do 24 ° w na korbie (fig. 13 b).

Korekta kąta wyprzedzenia wtrysku podczas zimnego rozruchu silnika wysokoprężnego wykonywana jest ręcznie przez kierowcę z kabiny za pomocą kabla lub automatycznie za pomocą urządzenia, które ustawia kąt wyprzedzenia wtrysku w zależności od temperatury płynu chłodzącego.

Napęd urządzenia jest zamontowany na obudowie pompy, jak pokazano na rys. 14. Dźwignia urządzenia jest zamontowana na wale 12, na drugim końcu którego czop obrotowy 3 jest usytuowany mimośrodowo, współdziałając z pierścieniem 6 przenoszącym rolki 7, tj. z automatycznym wtryskiem paliwa.

Ryc. 14. Urządzenie do ustawiania kąta wyprzedzenia wtrysku w zależności od temperatury silnika:

1 - dźwignia; 2 - okno; 3 - sworzeń obrotowy; 4 - szczelina wzdłużna; 5 - obudowa pompy; 6 - pierścień z rolkami; 7 - wałek; 8 - tłok; 9 - pręt obrotowy; 10 - zawias; 11 - wiosenny automatyczny wtrysk iniekcji; 12 - oś urządzenia; 13 - sprężyna spinająca

Początkowa pozycja dźwigni jest określona przez stop 3 i sprężynę 4 (ryc. 15). Do górnej części dźwigni urządzenia jest podłączony kabel 2 sterowania z siedzenia kierowcy lub trzonka automatycznego napędu 6.

Ryc. 15. Schemat automatycznego napędu urządzenia do ustawiania kąta wyprzedzenia wtrysku w zależności od temperatury silnika:

1 - ciąg; 2 - kabel; 3 - stop; 4 - wiosna; 5 - dźwignia; 6 - korpus maszyny

Działanie urządzenia, ręczne lub automatyczne, jest następujące. W przypadku napędu ręcznego kierowca zmienia dźwignię 1 (rys. 14) przed uruchomieniem silnika wysokoprężnego za pomocą linki z karoserii. Obraca to wałek 12 i czop 3, pod wpływem którego przez otwór 4 pierścień 6 z rolkami 7 zmienia swoje położenie, obracając się w kierunku przeciwnym do ruchu wskazówek zegara w wyniku ściskania sprężyny 11 i odpowiadających ruchów części 8, 9 i 10, ustawiając wymagany kąt wyprzedzenia wtrysku paliwa.

Dzięki automatycznemu napędowi, automat, w którym znajduje się łatwo rozszerzający się specjalny związek, na zimnym silniku, zapewnia niezbędny postęp wtrysku, zmniejszając objętość mieszanki. Gdy temperatura płynu chłodzącego wzrasta, element rozprężający w obudowie 6 (fig. 15) automatu zatrzymuje swój wpływ na pierścień z rolkami w wyniku zwiększenia objętości kompozycji wewnątrz korpusu automatu.

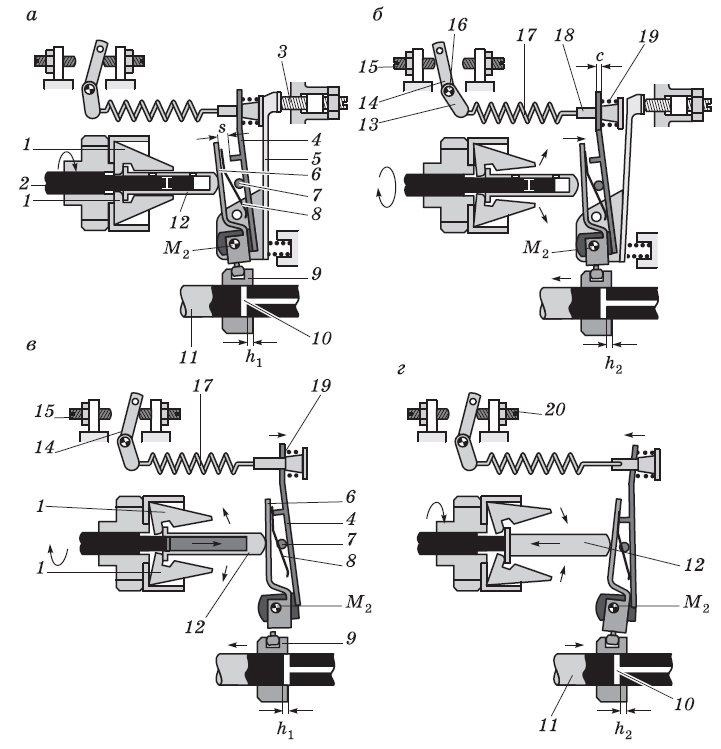

Pompy próżniowe. W przeciwieństwie do silników benzynowych, w których występuje zawór dławiący i możliwe jest wytworzenie dostatecznej próżni do wykorzystania w różnych celach, na przykład w urządzeniu do wspomagania hamulców podciśnieniowych, w silniku wysokoprężnym z powodu braku zaworu dławiącego, nie jest to możliwe. Dlatego w silnikach diesla stosuje się pompę próżniową w celu uzyskania wystarczającej próżni. Jeden z wariantów pompy pokazano na rys. 16

Ryc. 16. Pompa próżniowa silnika Diesla:

oraz - poziomą pozycję ostrza; b - pionowe położenie ostrza; 1 - strona ssąca; 2 - ostrze; 3 - próżniowy rurociąg; 4 - próżnia; 5 - wirnik; 6 - sprężone powietrze; 7 - wylot powietrza; 8 - strona kompresji; 9 - kanał do zasilania olejem

Pompa próżniowa zawiera mimośrodowo zamontowany wirnik 5 z poruszającym się w nim plastikowym ostrzem 2, które dzieli roboczą wnękę pompy na dwie części.

Gdy wirnik obraca się, a ostrze porusza się w nim, zwiększa się objętość jednej części roboczej komory, a objętość drugiej części zmniejsza się.

Po stronie ssącej powietrze jest pobierane z układu próżniowego, który jest następnie wypychany przez specjalny kanał 7. Wyparte powietrze może być wykorzystywane do chłodzenia części silnika. Poprzez specjalny kanał 9 od głowicy cylindra do pompy jest podawany olej, który jest używany nie tylko do smarowania, ale także do uszczelniania ostrza we wnęce roboczej.

Pompa próżniowa jest napędzana przez wał korbowy lub wałek rozrządu, aw tym ostatnim przypadku pompę próżniową można łączyć z pompą zasilającą paliwem układu zasilania.