Zentrifugalabscheider es. Zentrifugalabscheider

Zentrifugalabscheider sind Industrieanlagen, mit denen der Durchfluss getrennt wird. Es gehört zu der Klasse von Geräten, in denen der Wirbelstrom zur Trennung von Mehrkomponentensystemen verwendet wird.

Diese Geräte werden verwendet, um den Gasstrom zu trennen und Gase von verschiedenen mechanischen Verunreinigungen und Feuchtigkeit zu reinigen. Eine solche Gasreinigung bezieht sich auf Verfahren, die auf Inertialniederschlag von Feuchtigkeit basieren.

Das Funktionsprinzip eines Fliehkraftabscheiders

Sie basiert auf der Strömungsrichtung im Fliehkraft-Staubsammler. In einer solchen Vorrichtung ändert sich die Richtung der Luftbewegung und die Substanz wird spiralförmig gereinigt. Aufgrund der speziell zusammengebauten Konstruktion des Separators windet sich die schwerere Luft weiter und wird von der gereinigten Luft getrennt.

Weil sich das Gas entlang einer Zentrifugalspirale bewegt, wird eine Kraft erzeugt, die um ein Vielfaches größer ist als die Schwerkraft. Dadurch werden Gase abgeschieden und von mechanischen Verunreinigungen gereinigt. Das Herzstück des Separator-Designs ist eine spezielle Kammer, in der die Zentrifugalbewegung stattfindet. Mit solchen Geräten werden Gase und Gaskondensatbrunnen gereinigt.

Der gesamte Gas-Flüssigkeits-Strom tritt durch den Gaseinlass in den Fliehkraftabscheider ein und beginnt sich um die Achse der Vorrichtung zu drehen. Während der Rotation wird der gesamte Gasstrom von mechanischen Verunreinigungen und Flüssigkeit gereinigt. Die Zentrifugalkräfte des Separators wirken auf die Strömung ein und beginnen sich allmählich zu klären. Während der Rotation werden alle Verunreinigungen gegen die Wände der Vorrichtung gedrückt (80% der Verunreinigungen werden aus dem Fluss abgetrennt).

Danach tritt der gesamte Gas-Flüssigkeitsstrom in den Abscheidebeutel ein und dreht sich weiterhin um die Achse, wobei er langsam auf die Auslassgasdüse zugeht. Dann erfolgt die letzte Stufe der Gasreinigung im Abscheidebeutel: Sie werden von allen Verunreinigungen und überschüssiger Feuchtigkeit getrennt. Nach der vollständigen Reinigung durchlaufen die Verunreinigungen den inneren Fluss unter dem Einfluss der Schwerkraft und durch das Abflussrohr.

Das Gerät Fliehkraftabscheider

Alle inneren Elemente des Separators bestehen aus hochfestem Material und sind optimal ausgelegt, um die Lebensdauer des Geräts zu erhöhen. Auf der Oberfläche befinden sich spezielle Schaltflächen, mit denen Sie den Trennvorgang und die erforderliche Arbeitsgeschwindigkeit einstellen können. Der Aufbau eines solchen Separators basiert auf sieben Fakten der Trennung (sie werden gleichzeitig als konstruktive Schritte betrachtet, die zur Trennung des Gas-Flüssigkeits-Stroms verwendet werden).

Der Fliehkraftabscheider besteht aus folgenden Elementen:

- Flansche

- Gasauslass

- Verwirrer

- Gehäuse

- Deflektor

- Trennungspaket

- Falscher Boden

- Abflussrohr für Flüssigkeit

- Gaseinlass

Positive Seiten eines Fliehkraftabscheiders:

- Hohe Abscheideleistung

- Maximale Reinigung aller Verunreinigungen und mechanischen Verunreinigungen von Geräten

- Stabile und lange können in verschiedenen Modi arbeiten

- Eine Stromversorgung ist nicht erforderlich, da das Gerät ohne Automatisierung arbeitet

- Minimaler Druckverlust am Abscheider

- Erhöhter Durchsatz

- Optimaler und erschwinglicher Preis

- Lange garantiezeit

Zentrifugale Trennung nennen die Prozesse der Trennung inhomogener Phasen in Zentrifugen und Hydrozyklonen, die auf der Wirkung von Zentrifugalkräften beruhen.

Zur Zentrifugation werden Zentrifugen verwendet, bei denen je nach Ausführung eine Zentrifugalsedimentation oder Zentrifugalfiltration durchgeführt wird. Zentrifugen mit einem Rotor mit fester Wand werden zur Sedimentation verwendet, Zentrifugen mit einer perforierten Rotorwand werden zum Filtern verwendet. Suspensionen können in Vorrichtungen beider Ausführungen getrennt werden, und Emulsionen können nur in Vorrichtungen mit einer durchgehenden Rotorwand getrennt werden. Für die Durchführung dieser Verfahren entstehen Fällungs- und Filtrationszentrifugen.

Beim Trennen von Suspensionen in Filterzentrifugen wird die Flüssigkeit durch die perforierte Rotorwand gefiltert und feste Partikel werden von dieser eingeschlossen. Das an der Wand gebildete Sediment wird kontinuierlich oder periodisch abgeführt.

In Fällungszentrifugen mit einem Rotor mit fester Wand wird eine feste Phase mit einer höheren Dichte an der Wand abgeschieden und die flüssige Phase, die die ringförmige Schicht bildet, die näher an der Rotationsachse liegt, wird aus der Vorrichtung entfernt. In ähnlicher Weise tritt die Emulsionstrennung auf: Eine Schicht eines dichteren Fluids bildet sich an der festen Rotorwand.

Die Klassifizierung von industriell hergestellten Zentrifugen erfolgt nach folgenden Kriterien: Trennungsprinzip (Hauptstrukturmerkmal), Sedimententlastung, Dichtheit, Explosionsschutz, Temperaturkontrolle des Teilgemisches.

Bei der Auswahl einer Zentrifuge müssen neben den Arbeitsbedingungen auch die Eigenschaften des zu trennenden Gemisches, die Dispersion der Feststoffpartikel, die Viskosität des Dispersionsmediums und der Unterschied der Dichten der getrennten Phasen berücksichtigt werden (letzterer Faktor gilt nicht für den Zentrifugalfiltrationsprozess, da in diesem Fall der Unterschied der Dichten der beiden Phasen die Effizienz des Verfahrens nicht beeinflusst Trennung) die Konzentration einer Substanz in der flüssigen Phase.

Die Effizienz der Trennung von Materialien in einer Zentrifuge wird durch den Trennfaktor K bestimmt, der angibt, wie oft die Bewegungsgeschwindigkeit eines Partikels unter der Wirkung der Zentrifugalkraft größer ist als die Geschwindigkeit seiner Abscheidung unter der Wirkung der Schwerkraft

wobei w die Winkelgeschwindigkeit des Rotors ist, rad / s; g - Beschleunigung der Schwerkraft, m / s 2; n - Rotordrehzahl, min -1

Mit einer Erhöhung des Radius und der Rotationsgeschwindigkeit des Rotors steigt somit der Trennfaktor und folglich die Effizienz der Zentrifuge.

Bei der Berechnung der Leistung einer Zentrifuge ist zu beachten, dass die Trennung der festen Phase von der Flüssigkeit in der Zentrifuge nur dann erfolgt, wenn die Verweilzeit der Suspension im Rotor n ausreicht, damit das feste Teilchen seine Wand erreicht. Die Verweilzeit der Flüssigkeit in der Vorrichtung:

wobei V das Volumen der Vorrichtung ist; Q ist die Volumengeschwindigkeit des durch die Vorrichtung strömenden Fluids.

Die wichtigste Rolle beim Zentrifugieren spielt das Schlammentladesystem, das manuell, Schnecke, Messer, Schwerkraft, Kolben, Trägheit und Vibration sein kann.

Das Material, aus dem die Zentrifugenteile bestehen, muss gegenüber den Medien, die sie beeinflussen, beständig sein. Zur Herstellung von Zentrifugen aus legiertem korrosionsbeständigem Stahl, Titanlegierungen, Gusseisen, Kunststoffen, Gummi.

Die größte Gruppe von Maschinen sind horizontale Präzisionszentrifugen mit Schneckenentleerung des kontinuierlich betriebenen OGSh-Sediments. Die Schraube befindet sich im Inneren des Rotors und dreht sich mit ihm in dieselbe Richtung, jedoch mit unterschiedlichen Geschwindigkeiten, wodurch das Sediment der an seiner Wand gebildeten festen Phase vom Rotor entladen werden kann. OGSh-Zentrifugen werden verwendet, um Suspensionen mit einer Konzentration der festen Phase von 1 bis 40 Vol .-% mit einer Teilchengröße von mehr als 5 Mikrometern mit einem Unterschied der Phasendichten von mehr als 0,2 g / cm abzutrennen. Darüber hinaus werden diese Zentrifugen zur hydraulischen Klassifizierung von Suspensionen nach Größe der Feststoffpartikel und für andere Zwecke verwendet. In Übereinstimmung mit dem Zweck der Zentrifuge Typ OGS unterteilt in Klärung, Klassifizierung, Dehydratisierung und Universal.

Die Produktivität von Zentrifugen vom Typ OGSh auf Suspension macht 2-80 m / h; Sie haben einen Rotor mit einem Durchmesser von 200 bis 1000 mm, die Rotationsgeschwindigkeit des Rotors von 6000 bis 1000 min -1 und dementsprechend beträgt der Trennfaktor 4000 bis 560.

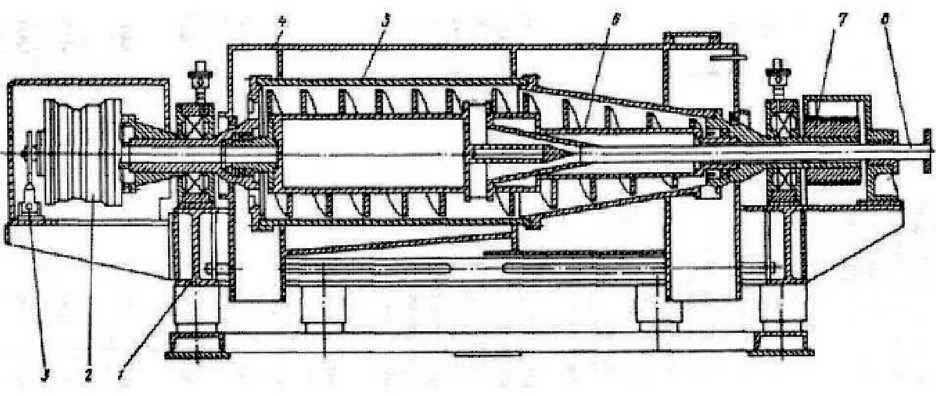

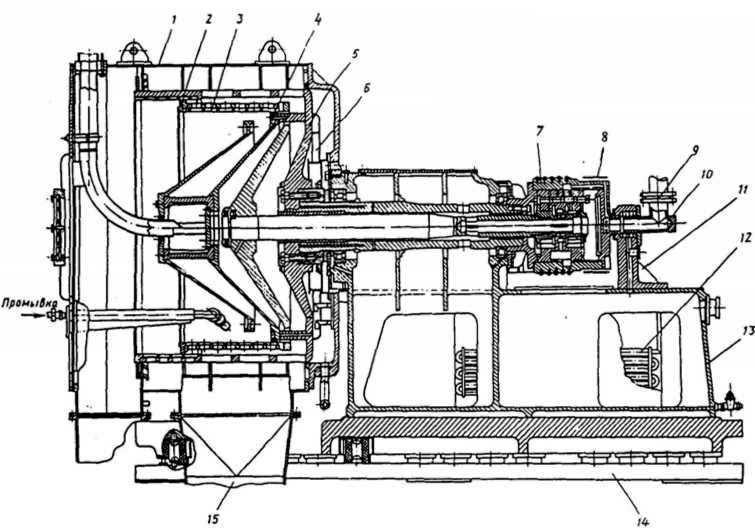

In fig. 32 zeigt die Vorrichtung einer kontinuierlich arbeitenden horizontalen Zentrifugen-Zentrifuge, Modell OGSh-501K-10.

Abb. 32. Die Vorrichtung zentrifugiert OGSh -501K-10

1 - Bett; 2 - Planetengetriebe; 3 - Getriebeschutzmechanismus; 4 - ein Gehäuse; 5 - der Rotor; 7 - Antriebsriemen; 8 - Versorgungsleitung

Die Maschine ist für die Entwässerung und Eindickung von Klärschlamm mit Flockungsmitteln ausgelegt. Sie besitzt einen langgestreckten Gegenstromrotor und eine Vorrichtung zur Steuerung der relativen Drehgeschwindigkeit der Schnecke, um die optimale Betriebsart zu wählen.

Die Hauptmerkmale der OGSh-501K-10-Zentrifuge sind unten aufgeführt:

Die Industrie wird häufig von automatischen Horizontalfilter- und Fällungszentrifugen vom Typ FGN und OGN mit Messerentfernung von Sediment verwendet. Sie haben ein einfaches Design, eine qualitativ hochwertige Trennung, die Fähigkeit, Suspensionen in einem breiten Konzentrationsbereich und Partikelgrößen der Festphase zu handhaben. In tab. 13 zeigt einige Eigenschaften von automatischen horizontalen Zentrifugen.

Tabelle 13. Hauptmerkmale von automatischen horizontalen Zentrifugen

Zentrifugen wie FGN und OGN sind versiegelt und können in explosionsgefährdeten Bereichen und in Räumen mit hoher Luftfeuchtigkeit arbeiten. Die Betriebsfrequenz von Zentrifugen dieser Klasse, ihr hoher Metallverbrauch und eine Reihe anderer Mängel schränken jedoch die Anwendungsbereiche ein.

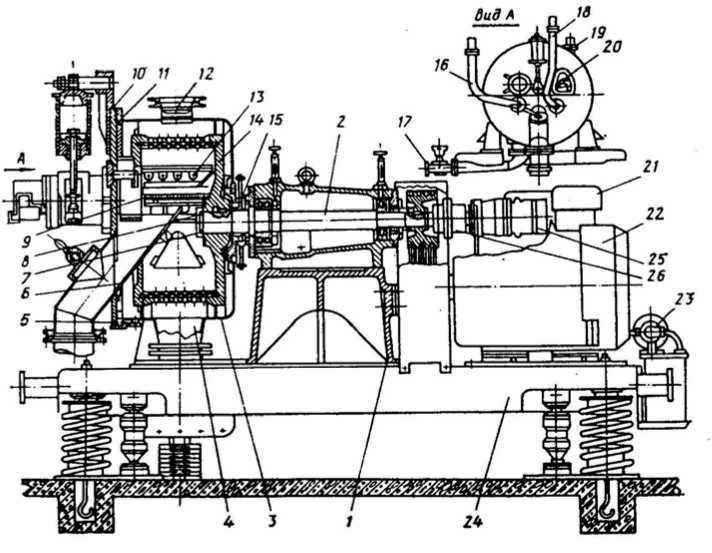

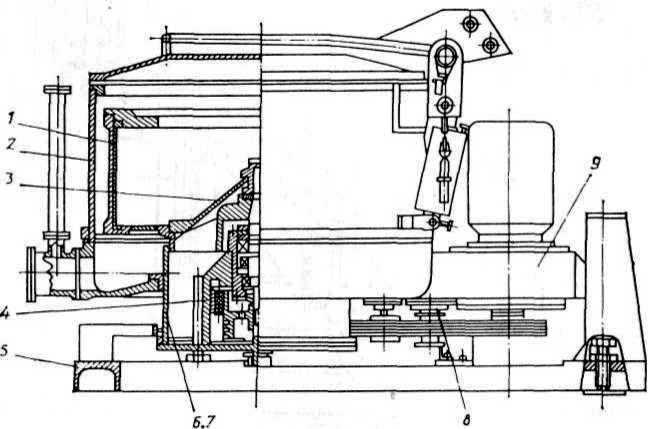

In fig. Fig. 33 zeigt den Aufbau einer automatischen Horizontalzentrifuge mit einem Messerabzug des Sedimentmodells FGN-633K-02 mit einem Rotordurchmesser von 630 mm. Die Maschine kann in explosionsgefährdeten Bereichen der Klasse B-1a installiert werden. Zentrifugenteile, die mit der behandelten Suspension in Kontakt stehen, bestehen aus Edelstahl. Zum Entfernen von unlöslichem Sediment von der Rotoroberfläche ist die Zentrifuge mit einem speziellen Mechanismus ausgestattet, der über einen unabhängigen Antrieb verfügt.

Abb. 33. Die Gerätezentrifugen FGN-633K-02

1 - Bett; 2-Hauptwelle; 3 - Gehäuse; 4, 5 - Abzweigleitungen des Abflusses von Filtrat und Flüssigkeit, die über die Rotorseite laufen; 6-Entleerungstrichter; 7 - Nuss; 8 - Schutzkappe; 9 - Bürsten; 70 - die Abdeckung eines Gehäuses; 11 legen; 12 Saugrohr Dampf und Gase; 13 Schwenkmesser; 14 Rotor; 15 - Siegel 16, 18 - Lade- und Spülleitungen; 17 Trennventil; 19 - Inertgaszufuhrleitung; 20 Laststeuerung; 21, 23 Ölpumpstationen; 22 Elektromotor; 24 - Antivibrationsvorrichtung; 25 - der Hydromotor; 26 - Überholkupplung

Anspruchsvoller sind die filternden horizontalen Zentrifugen mit pulsierender Sedimentabgabe vom Typ FGP. Bei Zentrifugen dieser Art mit einem horizontal angeordneten Rotor wird der Schlamm durch einen pulsierenden Schieber entladen. Technische Eigenschaften von FGP-Zentrifugen sind in der Tabelle angegeben. 14

Tabelle 14. Technische Eigenschaften von Zentrifugen mit pulsierender Entladung fester Phase

In fig. Fig. 34 zeigt die Vorrichtung einer kontinuierlich arbeitenden Hochleistungs-Horizontalzentrifuge mit pulsierendem Ausstoß von Sedimentgrad 1/2 À-145. Die Maschine sorgt für eine gute Trennung von Suspensionen in großen Mengen und bietet einen Feuchtigkeitsgehalt der festen Phase von nicht mehr als 5%.

Abb. 34 Zentrifugenvorrichtung 1 / 2FGP-145

1 - Gehäuse; 2 - Stützring der 1. Kaskade des Rotors; 3 - Filtersieb der 1. Kaskade des Rotors; 4 - Dichtring aus Textolit; 5 - der Boden der 2. Kaskade; 6 - Dachrinnen, die Waschflüssigkeit an der Rückseite des Rotors zuführen; 7 - Hydraulikzylinder; 8 - Riemenbremse; 9 - Metallstecker; 10 - Ecke; 11-Endkupplung; 12 - Kühlschrank; 13 - Bett; 14 - Plattenschwingungsisolation; 15-fach Filtratentwässerung

Diese Zentrifugen sind für die Trennung von gut filtrierten konzentrierten Suspensionen mit einem Feststoffgehalt von mehr als 20 Vol .-% mit einer Partikelgröße von mehr als 100 µm ausgelegt. Die Vorteile von Zentrifugen vom Typ FGP sind die kontinuierliche Filtration, die Möglichkeit des Abwaschens des Bodens, ein hoher Abscheidegrad und die Produktivität. Sie sind einfach zu bedienen und haben einen niedrigen Energie- und Metallverbrauch.

Für die Trennung von hochkonzentrierten Suspensionen mit Feststoffpartikeln von mehr als 150 Mikrometern und einer Volumenkonzentration der Festphase von 40-50% wird eine kontinuierlich arbeitende horizontale Zentrifuge mit Schneckenauslass der Marke FGSh-401K-01 verwendet. Die Zentrifugenleistung des Sediments beträgt 5000 kg / h, der größte Durchmesser des konischen Rotors beträgt 400 mm und der maximale Trennfaktor beträgt 1500.

Eine große Gruppe von Maschinen sind Zentrifugen, die mit einem oberen und einem unteren Antriebstyp FMB und FMD aufgehängt sind. Sie werden mit dem Bedürfnis nach einem hohen Dehydratisierungsgrad der Festphase in kleinen Industriebereichen zur Trennung schwer filtrierbarer Suspensionen mit Partikeln von mehr als 10 Mikrometern verwendet. Suspensionsniederschlagmaschinen mit einem niedrigeren Antriebstyp OMD und OMB werden zum Absetzen von Flüssigkeiten verwendet, wenn der Einsatz von kontinuierlichen Absetzzentrifugen nicht oder ineffizient ist. In tab. 15 zeigt die Eigenschaften einiger unten angetriebener Zentrifugen.

Tabelle 15. Einige Eigenschaften der von unten angetriebenen Zentrifugen

In fig. 35 zeigt eine Vorrichtung für eine Zentrifuge mit einem unteren Antrieb und einem Bodenauslass des Modells FMD-125. Die Zentrifuge ist luftdicht und kann in explosionsgefährdeten Räumen der Klasse B-1a eingesetzt werden.

Abb. 35 Gerätezentrifugen FMD-125

1 - Rotor; 2 - ein Gehäuse; 3 - Stiefelkegel; 4 - Rotorabstützung; 5 - Federung; 6 - Felge; 7 - Gehäuse; 8 - Spannmechanismus; 9-fahren

Eine spezielle Gruppe besteht aus Rohrzentrifugen mit einer hohen Rotationsgeschwindigkeit des Rohrrotors. Sie dienen zur Klärung von Suspensionen (Zentrifugen vom OTP-Typ) und zu deren Trennung (vom PTP-Typ). Blitzzentrifugen können im Dauerbetrieb arbeiten. Geteilte Zentrifugen arbeiten im periodischen Modus, was mit der manuellen Ableitung von Sediment verbunden ist. Mit diesen Zentrifugen werden niedrigkonzentrierte Suspensionen geklärt und persistente Emulsionen (z. B. zur Reinigung von Wasser aus Altölen) abgetrennt. Rohrzentrifugen haben eine Rotordrehzahl von bis zu 15.000 min -1, die maximale Belastung eines Rotors mit einem Durchmesser von bis zu 150 mm beträgt 20 kg.

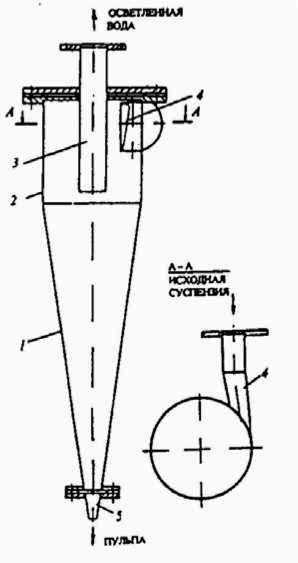

Abb. 36. Gesamtansicht des Hydrozyklons

Die weit verbreitete Verwendung zur Trennung von Flüssigkeiten von Partikeln mit einer Größe von 0,2 bis 0,5 mm (manchmal bis zu 1 mm) findet in Hydrozyklonen statt. Hydrozyklone arbeiten wie Zentrifugen nach dem Prinzip der Zentrifugalabscheidung.

Der Aufbau eines Hydrozyklons ist in Abb. 1 dargestellt. 36. Es besteht aus zylindrischen und konischen Teilen. Die Drehung des Fluids im Hydrozyklon wird als Ergebnis der Bewegung der Suspension durch die Tangentialdüse 4 durchgeführt, die sich am oberen Ende des zylindrischen Teils 2 befindet. Der konische Teil des Hydrozyklons 1 endet mit einer Aufschlämmungsdüse 5, durch die der Niederschlag aus der behandelten Suspension abgelassen wird. Die geklärte Flüssigkeit fließt durch das Abflussrohr 3, das sich entlang der Achse des Hydrozyklons befindet.

Die Verdrängung suspendierter Teilchen im Wirkungsbereich der Zentrifugalkraft, die sich beim Betrieb eines Hydrozyklons entwickelt, ist um ein Vielfaches intensiver als ihre Ablagerung unter der Wirkung der Schwerkraft.

Der Trennfaktor K für Hydrozyklone reicht von 500 bis 2000. Bei Hydrozyklonen erfolgt die Trennung von Suspensionen wie bei Zentrifugen unter der Wirkung der Zentrifugalkraft, je nach Wirkungsweise unterscheiden sie sich jedoch erheblich.

In der Zentrifuge dreht sich die Suspension mit der Trommel und bewegt sich bei konstanter Winkelgeschwindigkeit praktisch nicht entlang ihrer Oberfläche. In diesem Fall wirken keine Tangentialkräfte auf die Partikel. In einem Hydrozyklon werden die Suspensionsteilchen von großen Tangentialkräften beeinflusst, die sie in einer kontinuierlichen Relativbewegung unterstützen. Zwischen den Schichten entsteht eine Scherspannung, die als Querkraft auf ein festes Teilchen wirkt.

Um die Trennung von suspendierten Partikeln aus der Flüssigkeit in Zentrifugen bei einer konstanten Rotationsfrequenz der Trommel zu verbessern, ist es notwendig, ihren Durchmesser zu vergrößern. Im Gegensatz dazu ist dies bei Hydrozyklonen direkt proportional zur Abnahme des Durchmessers der Vorrichtung. Die Verringerung des Durchmessers des Hydrozyklons führt zu einer Verringerung seiner Leistung. Wenn mehr benötigt wird feine reinigung Produkt mit einer beträchtlichen Menge davon verwenden Batterie-Hydrozyklone (Multi-Hydrozyklone), die mehrere parallele elementare Hydrozyklone sind.

In einem Hydrozyklon wird die Rotationsbewegung der geteilten Suspension hauptsächlich durch das Gesetz der Drehimpulserhaltung bestimmt.

Um die Trennung in Hydrozyklonen zu berechnen, ist es wichtig, die Art der Verteilung der radialen und axialen Geschwindigkeiten des Fluids und die entsprechenden Komponenten der Geschwindigkeit der Partikel zu kennen. Normalerweise ist in dem Bereich zwischen dem zylindrischen Teil des Körpers und der Düse für die Abgabe der geklärten Flüssigkeit der Wert der axialen Geschwindigkeit gleich der durchschnittlichen Flussrate. Die Theorie und Berechnung von Hydrozyklonen verschiedener Typen ist in der Fachliteratur ausreichend beschrieben.

Zentrifugalabscheider

Zentrifugalabscheider - Industrieanlagen, die zur Flusstrennung mit einem Zentrifugaltrennverfahren bestimmt sind. Fliehkraftabscheider gehören zur Klasse der Geräte (Geräte) - trennzeichen Verwendung von Wirbelströmung zum Trennen von Mehrkomponentensystemen. Ein Merkmal solcher Geräte ist eine hohe Qualität. trennung (Trennung).

Durch Fliehkraftabscheider gehören:

- zentrifugal-Gas-Flüssigkeits-Separatoren zum Trennen des Gas-Flüssigkeitsstroms und zum Reinigen des Gasstroms (Luftstroms) von kondensierter Feuchtigkeit und mechanischen Verunreinigungen. Ein Merkmal dieser Vorrichtungen ist das Fehlen beweglicher und rotierender Teile und Elemente sowie kleine Gesamtabmessungen und Gewichtsparameter.

Die Reinigung von Zentrifugalgas (Luft) bezieht sich auf Gasreinigungsverfahren, die auf der Trägheitsniederschlagung von Feuchtigkeit und (oder) suspendierten Partikeln basieren, indem ein Gasstrom im Feld erzeugt wird und die Zentrifugalkraft ausgesetzt wird. Die Zentrifugalmethode der Gasreinigung bezieht sich auf die Inertialmethoden der Gas- (Luft-) Reinigung.

Funktionsprinzip

Die Gas- (Luft-) Strömung wird zu einem Zentrifugal-Staubsammler geleitet, in dem durch Ändern der Bewegungsrichtung des Gases (Luft) mit Feuchtigkeit und Schwebeteilchen, üblicherweise in einer Spirale, das Gas gereinigt wird. Die Dichte der Suspension ist um ein Vielfaches größer als die Dichte des Gases (Luft) und sie bewegt sich durch Trägheit weiter in die gleiche Richtung und wird vom Gas (Luft) getrennt. Durch die Bewegung des Gases in einer Spirale entsteht eine Fliehkraft, die um ein Vielfaches größer ist als die Schwerkraft.

Wirksamkeit

Es wird relativ feiner Staub mit einer Teilchengröße von 10 bis 20 µm abgeschieden.

Siehe auch

Wikimedia-Stiftung. 2010

Sehen Sie, was "Zentrifugalseparatoren" in anderen Wörterbüchern sind:

Dieser Begriff hat andere Bedeutungen, siehe Trennzeichen (Bedeutungen). Der Separator ist eine Vorrichtung, die die Trennung des Produkts in Fraktionen mit unterschiedlichen Eigenschaften bewirkt. Inhalt 1 Trennung 2 Arten von Trennzeichen ... Wikipedia

Mineralien (a. Schwerkrafttrennung, Schwerkraftkonzentration; N. Gravitationsaufbereitung; Konzentrationskonzentration gravimetrique, Vorbereitung gravimetrique; und. Concentraion gravimetrica) Trennung von Mineralien nach Dichte in einem Kraftfeld ... ... Geologische Enzyklopädie

- (englische Schwerkrafttrennung, Schwerkraftaufbereitung, Schwerkraftkonzentration; Deutsch. Gravitationsaufbereitung f, Schwerkraftaufbereitung f) Mineralaufbereitungsverfahren und -technologie basierend auf der Anwendung der Schwerkraftwirkung, mit ... ... Wikipedia

nominal - 3,7 nominal: Das vom Konstrukteur oder Hersteller verwendete Wort in Bezug auf Nennleistung, Nenndruck, Nenntemperatur und Nenndrehzahl. Hinweis Vermeiden Sie die Verwendung dieses Wortes ... Fachbegriffe und technische Dokumentation

67.260 - Anlagen und Ausrüstung für die industrielle Installation DSTU GOST 8.482: 2008 GSI. Glas Zhiromery. Methoden und Mittel zur Kalibrierung (GOST 8.482 83, IDT) GOST 12.2.092 94 SSBT. Elektromechanik und Elektroheizung für Unternehmen ... ... Pozhazhchik nationale Standards

GOST 13477 (68) Zentrifugalabscheider für Schiff. Nominale Leistung OCS: 47.020.20 KGS: D44 Schiffsmaschinen und Kessel Aktion: 1. Juli 1968 Modifiziert: IUS 6/73, 5/80, 10/84 Hinweis: Nachdruck 1984 Dokumenttext: GOST 13477 ... ... Referenzzustand StandardReferenzzustand Standard

A; m [aus Lat. Separator Separator] 1. Vorrichtung zum Trennen einer Substanz von einer anderen oder zum Trennen einer Substanz aus ihrer Mischung. Milchig s. Magnetisch c. C. um das Eigelb zu trennen. Milch mit durchfahren. (um die Sahne zu trennen ... ... Enzyklopädisches Wörterbuch

Zentrifugalabscheider für Teller

1 - Trommel; 2 - konische Platten; h - Löcher in den Platten; 4 - Kanal für den Austritt leichter Flüssigkeit; b - Rohr zum Zuführen von Flüssigkeit; 7 - Kanal für die Freisetzung von schwerer Flüssigkeit.

Zentrifugalabscheider werden in der Petrochemie, in der Ölraffination und in anderen Industrien, in denen sie persistente Ölemulsionen abscheiden, häufig verwendet. Diese Art von Abscheider wird sowohl zum Abscheiden von Öl aus Gas als auch zum Abscheiden von Wasser aus Öl verwendet.

Hersteller produzieren Fliehkraftabscheider in zwei Versionen - vertikal und horizontal. Aufgrund der Tatsache, dass vertikale Fliehkraftabscheider effizienter und produktiver sind, sind die Kosten dieser Geräte höher als die von horizontalen.

Das Arbeitsprinzip eines Fliehkraftabscheiders beruht auf der Tatsache, dass eine ungleichmäßige Emulsion, sobald sie sich auf dem Gebiet der Fliehkräfte befindet, in verschiedene Phasen mit unterschiedlichen spezifischen Gewichten unterteilt ist. Der Depositionsprozess selbst basiert auf dem Stokes-Gesetz. Nach diesem Gesetz hängt die Reibungskraft innerhalb des Gefäßes von einer Reihe von Parametern ab, nämlich der Geschwindigkeit der Teilchen, der dynamischen Viskosität des Fluids und dem Radius des Gefäßes.

Ein ordnungsgemäß konstruierter Separator muss die Energie des einfallenden Materials abführen, eine anfängliche Schwerkrafttrennung durchführen, wenn Flüssigkeit in die Vorrichtung eintritt, diese für eine vollständige Trennung ausreichend lange halten und auch ein erneutes Mischen separater Materialien wie Öl und Wasser verhindern.

Das Funktionsprinzip eines Fliehkraftabscheiders

Im Allgemeinen sind Fliehkraftabscheider mit einem Filter ausgestattet, der an der Seite des Geräts installiert ist. Die Emulsion wird anfangs genau dem Filter zugeführt, der zunächst von festen Schwebeteilchen gereinigt wird. Nach der Reinigung wird das Material durch spezielle Kanäle in die Trennkammer der Apparatur eingeführt.

Der Hauptarbeitsteil des Fliehkraftabscheiders ist eine Trommel, die aus Spannringen, einem Sperrkolben, verschiedenen Platten, einem Plattenhalter, einer Basis und einem Deckel besteht. In die Trennkammer gelangt, befindet sich die Emulsion in dem Raum zwischen den Platten, wo der Hauptprozess ausgeführt wird, während dessen das inhomogene System in Phasen unterteilt wird.

Leichte Flüssigkeit wird zur Trommelachse zur Seite gedrückt und dringt in die äußeren Kanäle des Plattenhalters ein. Von dort gelangt die Flüssigkeit in die für leichte Fraktionen vorgesehene Kammer, die sich im Deckel der Vorrichtung befindet. Das schwere Fluid tritt wiederum in die dafür vorgesehene Kammer in den Vorrichtungsdeckel ein, nachdem es zuvor einen Schwerkraftpuck passiert hat.

Während des Prozesses, in dem die Trennung der Flüssigkeit stattfindet, wird ein Niederschlag in der Trommel gesammelt, der periodisch entfernt werden muss. Dazu wird Wasser in den über dem Sperrkolben befindlichen Hohlraum gepumpt, wodurch der Fliehkraft ausgesetztes Sediment in die Ausströmkanäle und bereits von dort in den für Schlamm vorgesehenen Abschnitt gelangt. Nach Beendigung des Reinigungsvorgangs wird die Trennung wieder aufgenommen. Alle Zyklen des Fliehkraftabscheiders sind automatisiert.

Auswahl eines Fliehkraftabscheiders

Bei der Auswahl eines Fliehkraftabscheiders ist es notwendig, sich auf die Eigenschaften des Arbeitsmaterials zu konzentrieren, einschließlich Volumen, Strömungsart, Dauerhaftigkeit, Druck und Temperatur.

Die Verwendung von vertikalen Zentrifugalseparatoren ist am besten geeignet, wenn große Materialmengen angesammelt werden müssen. Und in der Emulsion selbst enthält eine große Menge an suspendierten Feststoffen.

Die Verwendung von horizontalen Zentrifugalseparatoren ist unter Bedingungen geeignet, bei denen die Volumina des Materials klein sind und die Emulsion eine große Menge an gelöstem Gas enthält.

Wenn wir als Ganzes nehmen, unabhängig von der Art des Trennzeichens, wenn seine Last korrekt berechnet wird, wird das Ergebnis so angezeigt, wie es benötigt wird.

Wenn der Artikel war nützlichals danke verwenden Sie eine der Tasten unten - es wird die Ausrichtung des Artikels etwas erhöhen. Tatsächlich ist es im Internet so schwierig, etwas Wertvolles zu finden. Danke!