Los separadores centrífugos lo. Separador centrifugo

Los separadores centrífugos son equipos industriales que se utilizan para separar el flujo. Pertenece a la clase de dispositivos en los que se utiliza el flujo de remolinos para separar sistemas de múltiples componentes.

Estos dispositivos se utilizan para separar la corriente de gas y purificar los gases de una variedad de impurezas mecánicas y humedad. Dicha limpieza de gas se refiere a métodos que se basan en la precipitación inercial de la humedad.

El principio de funcionamiento de un separador centrífugo.

Se basa en la dirección del flujo en el colector de polvo centrífugo. En tal dispositivo, la dirección del movimiento del aire cambia, y la sustancia se limpia en espiral. Debido al diseño especialmente ensamblado del separador, el aire más pesado continúa en espiral y se separa del aire purificado.

Debido a que el gas se mueve a lo largo de una espiral centrífuga, se crea una fuerza que es muchas veces mayor que la fuerza de la gravedad. Como resultado, los gases se separan y se limpian de impurezas mecánicas. En el corazón del diseño del separador hay una cámara especial dentro de la cual se realiza el movimiento centrífugo. Dichos equipos se utilizan para limpiar gases y pozos de condensado de gas.

Todo el flujo de gas-líquido entra en el separador centrífugo a través de la entrada de gas y comienza a girar alrededor del eje del dispositivo. Durante la rotación, toda la corriente de gas se limpia de impurezas mecánicas y líquido. Las fuerzas centrífugas del separador actúan sobre el flujo y comienzan a despejarse gradualmente. Durante la rotación, todos los contaminantes se presionan contra las paredes del dispositivo (el 80% de los contaminantes se separan del flujo).

Después de eso, toda la corriente de gas-líquido entra en la bolsa de separación y continúa girando alrededor del eje, dirigiéndose lentamente hacia la boquilla de salida de gas. Luego, la última etapa de purificación de gas se produce en la bolsa de separación: se separan de todas las impurezas y el exceso de humedad. Después de la purificación completa, los contaminantes pasan a través del flujo interno bajo la influencia de la fuerza de la gravedad y descienden por el tubo de drenaje.

El separador centrífugo del dispositivo

Todos los elementos internos del separador están hechos de material de alta resistencia y están diseñados de manera óptima para aumentar la durabilidad del dispositivo. En la superficie hay botones especiales con los que puede ajustar el proceso de separación y ajustar la velocidad de trabajo requerida. El diseño de tal separador se basa en siete hechos de separación (se consideran simultáneamente como pasos constructivos, que se utilizan para separar el flujo de gas-líquido).

El separador centrífugo consta de los siguientes elementos:

- Bridas

- Salida de gas

- Confusor

- Vivienda

- Deflector

- Paquete de separacion

- Fondo falso

- Tubo de drenaje para fluido

- Entrada de gas

Lados positivos de un separador centrífugo:

- Alta eficiencia de separación

- Máxima limpieza de todas las impurezas e impurezas mecánicas de los equipos.

- Estable y largo puede trabajar en diferentes modos.

- No se requiere fuente de alimentación, ya que el dispositivo funciona sin automatización

- Pérdida de presión mínima en el separador

- Mayor rendimiento

- Precio óptimo y asequible.

- Largo período de garantía

Separación centrífuga Llamamos a los procesos de separación de fases no homogéneas en centrífugas e hidrociclones, que se basan en la acción de las fuerzas centrífugas.

Para la centrifugación, se utilizan centrifugadoras, en las que, según el diseño, se realiza la sedimentación centrífuga o la filtración centrífuga. Las centrífugas que tienen un rotor con una pared sólida se utilizan para la sedimentación, y las centrífugas con una pared perforada del rotor se utilizan para el filtrado. Las suspensiones se pueden separar en dispositivos de ambos diseños, y las emulsiones se pueden separar solo en dispositivos con una pared de rotor continuo. Para la implementación de estos procesos se producen centrífugas de precipitación y filtración.

Al separar las suspensiones en centrifugadoras de filtración, el líquido se filtra a través de la pared perforada del rotor y las partículas sólidas quedan atrapadas por ella. El sedimento formado en la pared se descarga de forma continua o periódica.

En las centrífugas de precipitación que tienen un rotor con una pared sólida, se deposita una fase sólida con una mayor densidad sobre la pared, y la fase líquida que forma la capa anular más cercana al eje de rotación se elimina del aparato. De manera similar, se produce la separación de la emulsión: se forma una capa de un fluido más denso en la pared del rotor sólido.

La clasificación de las centrifugadoras producidas por la industria se realiza de acuerdo con los siguientes criterios: el principio de separación (la característica estructural principal), el método de descarga de sedimentos, la estanqueidad, la protección contra explosiones, la capacidad de controlar la temperatura de la mezcla parcial.

Al elegir una centrífuga, es necesario considerar, además de las condiciones de trabajo, las propiedades de la mezcla a separar, la dispersión de las partículas sólidas, la viscosidad del medio de dispersión, la diferencia en las densidades de las fases separadas (este último factor no se aplica al proceso de filtración centrífuga, ya que en este caso la diferencia en las densidades de las dos fases no afecta la eficiencia separación), la concentración de una sustancia en la fase líquida.

La eficiencia de la separación de materiales en una centrifugadora está determinada por el factor de separación K, que muestra cuántas veces la velocidad de movimiento de una partícula bajo la acción de la fuerza centrífuga es mayor que la velocidad de su deposición bajo la acción de la gravedad:

donde w es la velocidad angular del rotor, rad / s; g - aceleración de la gravedad, m / s 2; n - velocidad del rotor, min -1

Así, con un aumento en el radio y la velocidad de rotación del rotor, el factor de separación aumenta y, en consecuencia, la eficiencia de la centrifugadora.

Al calcular el rendimiento de una centrífuga, debe recordarse que la separación de la fase sólida del líquido en la centrifugadora ocurre solo cuando el tiempo de residencia de la suspensión en el rotor n es suficiente para que la partícula sólida alcance su pared. El tiempo de residencia del fluido en el aparato:

donde V es el volumen del aparato; Q es la velocidad volumétrica del fluido que pasa a través del aparato.

El papel más importante en la centrifugación lo desempeña el sistema de descarga de lodos, que puede ser manual, barrena, cuchilla, gravedad, pistón, inercia y vibración.

El material del que están hechas las piezas de la centrifugadora debe ser resistente a los medios que lo afectarán. Para la fabricación de centrifugadoras que utilizan acero aleado resistente a la corrosión, aleaciones de titanio, hierro fundido, plásticos, caucho.

El grupo más grande de máquinas son las centrífugas de precipitación horizontal con descarga por barrena de sedimentos OGSh que operan en modo continuo. El tornillo se coloca dentro del rotor y gira con él en la misma dirección, pero a diferentes velocidades, lo que permite que el sedimento de la fase sólida formada en su pared se descargue del rotor. Las centrífugas de tipo OGSh se utilizan para separar suspensiones con una concentración de la fase sólida de 1 a 40% (en volumen) con un tamaño de partícula de más de 5 micras con una diferencia en las densidades de fase de más de 0,2 g / cm. Además, estas centrifugadoras se utilizan para clasificar hidráulicamente las suspensiones por tamaño de partículas sólidas y para otros fines. De acuerdo con el propósito del tipo de centrífuga OGS dividido en clarificante, clasificador, deshidratante y universal.

La productividad de las centrífugas del tipo OGSh en la suspensión compone 2-80 m / h; tienen un rotor con un diámetro de 200 a 1000 mm, la velocidad de rotación del rotor de 6000 a 1000 min -1 y, en consecuencia, el factor de separación es de 4000 a 560.

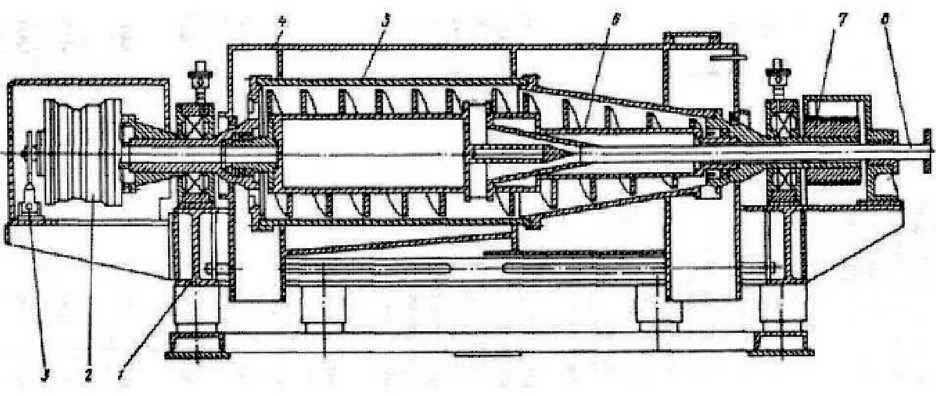

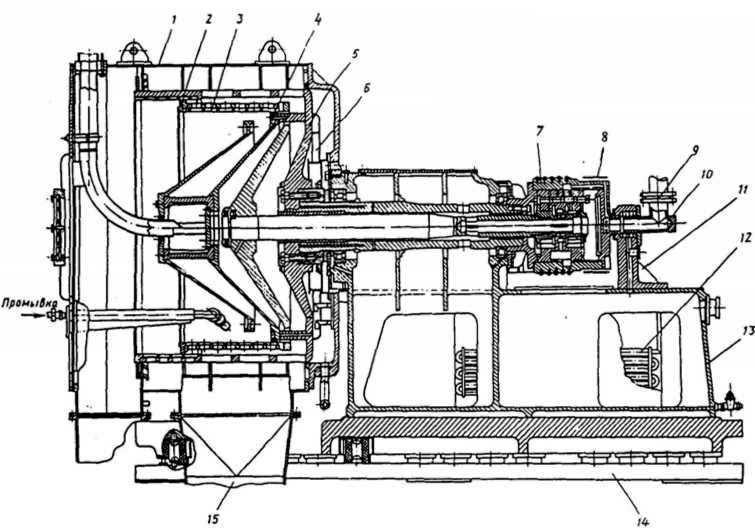

En la fig. 32 muestra el dispositivo de un modelo de centrífuga centrífuga horizontal de funcionamiento continuo OGSh-501K-10.

La figura 32. El dispositivo centrífuga OGSh -501K-10.

1 - cama; 2 - caja de engranajes planetarios; 3 - mecanismo de protección de la caja de engranajes; 4 - una carcasa; 5 - el rotor; 7 - correas de transmisión; 8 - tubo de suministro

La máquina está diseñada para la deshidratación y el espesamiento de lodos de depuración mediante floculantes. Tiene un rotor de contracorriente alargado y un dispositivo para controlar la velocidad relativa de rotación del tornillo para seleccionar el modo óptimo de operación.

Las principales características de la centrífuga OGSh-501K-10 se muestran a continuación:

La industria es ampliamente utilizada por las centrífugas automáticas de filtración horizontal y de precipitación de tipo FGN y OGN con remoción de sedimentos con cuchilla. Tienen un diseño simple, una separación de alta calidad, la capacidad de manejar suspensiones en un amplio rango de concentraciones y tamaños de partículas de la fase sólida. En la pestaña. 13 muestra algunas características de las centrífugas horizontales automáticas.

Tabla 13. Principales características de las centrífugas horizontales automáticas.

Las centrífugas como FGN y OGN están selladas y pueden funcionar en áreas peligrosas y en habitaciones con mucha humedad. Sin embargo, la frecuencia de operación de las centrifugadoras de esta clase, su alto consumo de metal y una serie de otras deficiencias limitan las áreas de su aplicación.

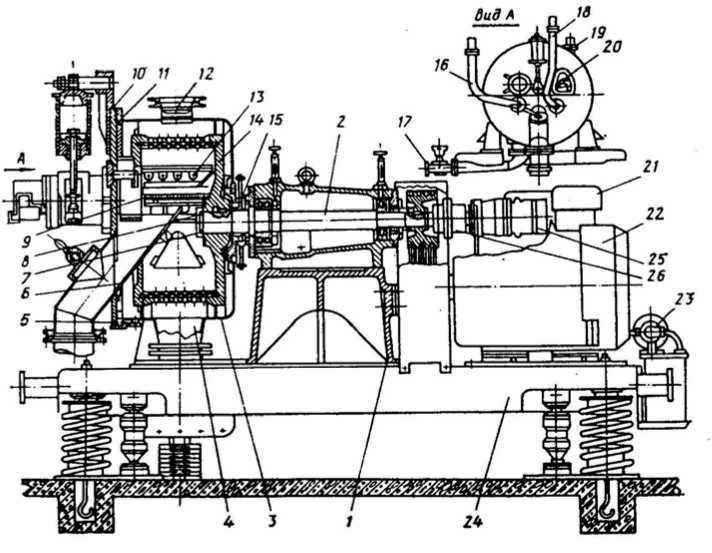

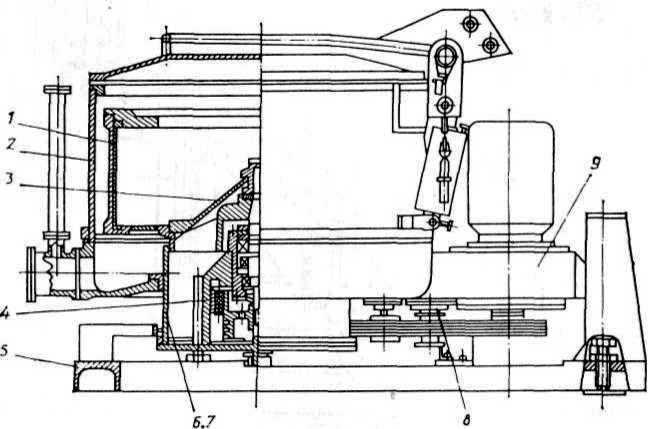

En la fig. La figura 33 muestra el diseño de una centrífuga horizontal automática con una descarga de cuchilla del sedimento modelo FGN-633K-02 con un diámetro de rotor de 630 mm. La máquina se puede instalar en áreas peligrosas clase B-1a. Las piezas centrífugas en contacto con la suspensión tratada están hechas de acero inoxidable. Para eliminar el sedimento insoluble de la superficie del rotor, la centrífuga está equipada con un mecanismo especial que tiene un motor independiente.

La figura 33. El dispositivo centrifuga FGN-633K-02.

1 - cama; Eje principal 2; 3 - carcasa; 4, 5 - tuberías de derivación del drenaje del filtrado y del líquido desbordado sobre el lado del rotor; Tolva de 6 descargas; 7 - tuerca; 8 - tapa protectora; 9 - cepillos; 70 - una cubierta de una carcasa; 11 tendido; Tubo de succión 12 vapor y gases; 13 cuchillo giratorio; 14-rotor; 15 - junta de estanqueidad; 16, 18 - carga y lavado de tuberías; 17 válvula de separación; 19 - tubo de suministro de gas inerte; 20 control de carga; 21, 23 estaciones de bombeo de petróleo; 22 motor eléctrico; 24 - dispositivo antivibración; 25 - el hidromotor; 26 - embrague de marcha libre

Más sofisticadas son las centrifugadoras horizontales de filtración con descarga pulsante de sedimentos del tipo de FGP. Para centrífugas de este tipo, que tienen un rotor posicionado horizontalmente, el lodo se descarga mediante un empujador pulsante. Las características técnicas de las centrífugas FGP se dan en la tabla. 14

Tabla 14. Características técnicas de las centrifugadoras con descarga pulsante de fase sólida.

En la fig. La figura 34 muestra el dispositivo de una centrífuga horizontal de alto rendimiento y funcionamiento continuo con descarga pulsante de grado de sedimento 1/2-ГПП-145. La máquina proporciona una buena separación de suspensiones en grandes volúmenes, proporcionando un contenido de humedad de la fase sólida de no más del 5%.

La figura 34 Dispositivo centrífugo 1 / 2FGP-145

1 - carcasa; 2 - anillo de soporte de la 1ª cascada del rotor; 3 - filtro tamiz de la 1ª cascada del rotor; 4 - anillo de sellado de textolita; 5 - la parte inferior de la segunda cascada; 6 - canales que suministran líquido de lavado a la parte trasera del rotor; 7 - cilindro hidráulico; 8 - cinturón de freno; 9 - tapón de metal; 10 - esquina; 11- acoplamiento extremo; 12 - heladera; 13 - cama; 14 - aislamiento de vibración de la placa; 15 - drenaje de filtrado de ajuste

Estas centrifugadoras están diseñadas para la separación de suspensiones concentradas bien filtradas con un contenido de sólidos de más del 20% (en volumen) con un tamaño de partícula de más de 100 micrones. Las ventajas de las centrífugas del tipo de FGP son la continuidad de la filtración, la posibilidad de lavar el sedimento, el alto grado de separación y la productividad. Son fáciles de operar y tienen bajo consumo de energía y metales.

Para la separación de suspensiones altamente concentradas que contienen partículas sólidas de más de 150 micrones, con una concentración de volumen de la fase sólida de 40-50%, se utiliza una centrífuga horizontal de funcionamiento continuo con descarga de tornillo de la marca FGSh-401K-01. La capacidad de centrifugado del sedimento es de 5000 kg / h, con el diámetro más grande del rotor cónico de 400 mm y el factor de separación máximo de 1500.

Un gran grupo de máquinas son centrífugas suspendidas con un tipo de unidad superior e inferior FMB y FMD. Se utilizan con la necesidad de un alto grado de deshidratación de la fase sólida, en industrias de pequeña escala, para la separación de suspensiones filtrables difíciles que contienen partículas de más de 10 micrones. Las máquinas de precipitación suspendida con un tipo de unidad inferior OMD y OMB se utilizan para sedimentar líquidos en los casos en que el uso de centrifugadoras de sedimentación continua es imposible o ineficiente. En la pestaña. 15 muestra las características de algunas centrífugas de fondo.

Tabla 15. Algunas características de las centrífugas accionadas por el fondo

En la fig. La figura 35 muestra un dispositivo para una centrífuga con una unidad inferior y una descarga desde abajo del modelo FMD-125. La centrífuga es hermética y se puede usar en salas de explosivos de clase B-1a.

La figura Centrífugas de 35 dispositivos FMD-125

1 - rotor; 2 - una carcasa; 3 - cono de arranque; 4 - soporte del rotor; 5 - suspensión; 6 - borde; 7 - vivienda; 8 - mecanismo de tensión; 9 -pulsión

Un grupo especial consiste en centrifugadoras tubulares que tienen una alta velocidad de rotación del rotor tubular. Se utilizan para la clarificación de suspensiones (centrífugas del tipo OTP) y para su separación (del tipo PTP). Las centrífugas de aclarado pueden funcionar en modo continuo. Las centrifugadoras divididas funcionan en modo periódico, lo que se asocia con la descarga manual de sedimentos. Estas centrifugadoras se utilizan para clarificar suspensiones de baja concentración y para separar emulsiones persistentes (por ejemplo, para limpiar el agua de los aceites de desecho). Las centrífugas tubulares tienen una velocidad de rotor de hasta 15,000 min -1, la carga máxima de un rotor con un diámetro de hasta 150 mm es de 20 kg.

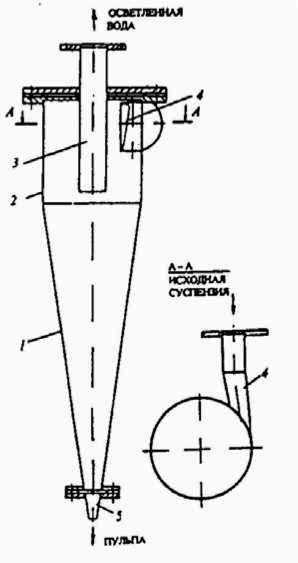

La figura 36. Vista general del hidrociclón.

El uso generalizado para la separación de líquidos de partículas que varían en tamaño de 0,2 a 0,5 mm (a veces hasta 1 mm) encuentra separación en hidrociclones. Los hidrociclones, como las centrífugas, funcionan según el principio de la separación centrífuga.

El diseño de un hidrociclón se muestra en la fig. 36. Consta de piezas cilíndricas y cónicas. La rotación del fluido en el hidrociclón se realiza como resultado del movimiento de la suspensión a través de la boquilla tangencial 4, ubicada en la parte superior de la parte cilíndrica 2. La parte cónica del hidrociclón 1 termina con una boquilla de suspensión 5, a través de la cual el precipitado se separa de la suspensión tratada. El líquido clarificado fluye a través del tubo de drenaje 3, ubicado a lo largo del eje del hidrociclón.

El desplazamiento de partículas suspendidas en el campo de acción de la fuerza centrífuga, que se desarrolla durante la operación de un hidrociclón, es muchas veces más intenso que su deposición bajo la acción de la gravedad.

El factor de separación K para los hidrociclones varía de 500 a 2000. En los hidrociclones, como en las centrífugas, la separación de las suspensiones ocurre bajo la acción de la fuerza centrífuga, pero según el método de acción, difieren significativamente.

En la centrífuga, la suspensión gira con el tambor y, a una velocidad angular constante, prácticamente no se mueve a lo largo de su superficie. En este caso, ninguna fuerza tangencial actúa sobre las partículas. En un hidrociclón, las partículas de suspensión se ven afectadas por grandes fuerzas tangenciales que las soportan en un movimiento relativo continuo. Una tensión de corte surge entre las capas, actuando sobre una partícula sólida como una fuerza transversal.

Para mejorar la separación de partículas suspendidas del líquido en centrifugadoras a una frecuencia constante de rotación del tambor, es necesario aumentar su diámetro. En los hidrociclones, por el contrario, esto es directamente proporcional a la disminución del diámetro del aparato. La reducción del diámetro del hidrociclón conduce a una disminución en su rendimiento. Cuando se requiere mas limpieza fina producto con una cantidad significativa de él, use hidrociclones de batería (multihidrociclones), que son varios hidrociclones elementales paralelos.

En un hidrociclón, el movimiento de rotación de la suspensión dividida está determinado principalmente por la ley de conservación del momento angular.

Para calcular la separación en hidrociclones, es importante conocer la naturaleza de la distribución de las velocidades radial y axial del fluido y los componentes correspondientes de la velocidad de las partículas. Generalmente, en el área entre la parte cilíndrica del cuerpo y la boquilla para la liberación del líquido clarificado, el valor de la velocidad axial es igual al caudal promedio. La teoría y el cálculo de los hidrociclones de varios tipos están suficientemente descritos en la literatura especial.

Separadores centrífugos

Separadores centrífugos - equipos industriales destinados a la separación de flujo mediante un método de separación centrífuga. Los separadores centrífugos pertenecen a la clase de dispositivos (equipos) - separadores utilizando el flujo de remolinos para separar los sistemas de varios componentes. Una característica de tales dispositivos es de alta calidad. separación (separación).

Por separador centrífugo se incluyen:

- separadores centrífugos de gas y líquido diseñados para separar el flujo de gas líquido y purificar el flujo de gas (aire) de la humedad condensada y las impurezas mecánicas. Una característica de tales dispositivos es la ausencia de partes y elementos móviles y giratorios, así como pequeñas dimensiones generales y parámetros de peso.

La purificación centrífuga de gas (aire) se refiere a los métodos de purificación de gas basados en la precipitación inercial de humedad y (o) partículas suspendidas creando un flujo de gas en el campo y suspendiendo la fuerza centrífuga. El método centrífugo de purificación de gases se refiere a los métodos inerciales de purificación de gases (aire).

Principio de funcionamiento

El flujo de gas (aire) se dirige a un colector de polvo centrífugo en el cual, al cambiar la dirección del movimiento del gas (aire) con humedad y partículas suspendidas, generalmente en espiral, se limpia el gas. La densidad de la suspensión es varias veces mayor que la densidad del gas (aire) y continúa moviéndose por inercia en la misma dirección y está separada del gas (aire). Debido al movimiento del gas en una espiral se crea una fuerza centrífuga, que es muchas veces mayor que la fuerza de la gravedad.

Efectividad

Se deposita un polvo relativamente fino, con un tamaño de partícula de 10-20 micrones.

Ver tambien

Fundación Wikimedia. 2010

Vea lo que "separadores centrífugos" están en otros diccionarios:

Este término tiene otros significados, ver Separador (significados). El separador es un aparato que produce la separación del producto en fracciones con diferentes características. Contenidos 1 Separación 2 Tipos de separadores ... Wikipedia

Minerales (a. Separación por gravedad, concentración por gravedad; N. Gravitationsaufbereitung; concentración por gravedad gravimétrica, preparación por gravedad, y concentración por gravedad) separación de minerales por densidad en un campo de fuerza ... ... Enciclopedia geologica

- (Separación por gravedad en inglés, preparación por gravedad, concentración por gravedad; alemán. Gravitationsaufbereitung f, Schwerkraftaufbereitung f) procesamiento de minerales y tecnología basada en el uso de la acción de la gravedad, con ... ... Wikipedia

nominal - 3.7 nominal: la palabra utilizada por el diseñador o fabricante en frases como potencia nominal, presión nominal, temperatura nominal y velocidad nominal. Nota Evita usar esta palabra ... Términos de referencia de vocabulario y documentación técnica.

67.260 - Instalaciones y equipamiento para la instalación industrial DSTU GOST 8.482: 2008 GSI. Vidrio Zhiromery. Métodos y medios de calibración (GOST 8.482 83, IDT) GOST 12.2.092 94 SSBT. Equipos electromecánicos y calefacción eléctrica para empresas ... ... Normas nacionales pozhazhchik

GOST 13477 (68) Separadores centrífugos de buques. Rendimiento nominal. OCS: 47.020.20 KGS: D44 Maquinaria y calderas de la nave Acción: 01 de julio de 1968 Modificada: IUS 6/73, 5/80, 10/84 Nota: reimpresión 1984 Texto del documento: GOST 13477 ... ... Norma estatal de referenciaNorma estatal de referencia

A; m. [de lat. separador separador] 1. Aparato para separar una sustancia de otra o separarla de una mezcla, su composición. Milky s. Magnética c. C. Para separar la yema de huevo. Para conducir la leche a través de. (Para separar la crema se va a ... ... Diccionario enciclopedico

Separador centrífugo de plato

1 - tambor; 2 - placas cónicas; h - agujeros en las placas; 4 - canal para la salida de líquido ligero; b - tubería para el suministro de líquido; 7 canales para la liberación de fluido pesado.

Los separadores centrífugos son ampliamente utilizados en petroquímicos, refinación de petróleo y otras industrias donde se utilizan para separar emulsiones de aceite persistentes. Este tipo de separador se usa tanto para separar el petróleo del gas como para separar el agua del petróleo.

Los fabricantes producen separadores centrífugos en dos versiones: vertical y horizontal. Debido al hecho de que los separadores centrífugos verticales son más eficientes y productivos, el costo de estos dispositivos es mayor que el de los horizontales.

El principio de funcionamiento de un separador centrífugo se basa en el hecho de que una emulsión no uniforme, una vez en el campo de las fuerzas centrífugas, se divide en diferentes fases que tienen diferentes gravedades específicas. El proceso de deposición en sí se basa en la ley de Stokes. De acuerdo con esta ley, la fuerza de fricción dentro del recipiente depende de varios parámetros, a saber, la velocidad de las partículas, la viscosidad dinámica del fluido y el radio del recipiente.

Un separador adecuadamente diseñado debe disipar la energía del material que ingresa, llevar a cabo la separación gravitacional inicial cuando el líquido ingresa al dispositivo, mantenerlo durante un tiempo suficiente para una separación completa y también evitar la nueva mezcla de los materiales separados, por ejemplo, aceite y agua.

El principio de funcionamiento de un separador centrífugo.

En general, los separadores centrífugos están equipados con un filtro, que se instala en el lateral del dispositivo. E inicialmente la emulsión se suministra exactamente al filtro, lo que hace su limpieza inicial de partículas sólidas en suspensión. Después de la limpieza, el material se alimenta a través de canales especiales a la cámara de separación del aparato.

La parte de trabajo principal del separador centrífugo es un tambor, que consiste en anillos de apriete, un pistón de bloqueo, varias placas, un soporte de placa, una base y una tapa. Al entrar en la cámara de separación, la emulsión se encuentra en el espacio entre las placas, donde se lleva a cabo el proceso principal, durante el cual el sistema no homogéneo se divide en fases.

El líquido ligero se empuja hacia el eje del tambor, después de lo cual ingresa a los canales externos del soporte de la placa. Desde allí, el líquido entra en la cámara destinada a fracciones ligeras, que se encuentra en la tapa del dispositivo. A su vez, el fluido pesado también entra en la cámara provista para ello en la tapa del aparato, habiendo pasado previamente por un disco de gravedad.

Durante el proceso en el que tiene lugar la separación del líquido, se recoge un sedimento en el tambor, que debe eliminarse periódicamente. Para hacer esto, se bombea agua a la cavidad ubicada sobre el pistón de bloqueo, como resultado de lo cual los sedimentos expuestos a la fuerza centrífuga ingresan a los canales de descarga, y ya desde ellos a la sección destinada a lodos. Una vez finalizado el proceso de limpieza, se reanuda la separación. Todos los ciclos del separador centrífugo son automatizados.

Selección de un separador centrífugo.

Al elegir un separador centrífugo, es necesario centrarse en cuáles son las características del material de trabajo, incluyendo, también, sus volúmenes, tipo de flujo, durabilidad, presión, temperatura.

El uso de separadores centrífugos verticales es más apropiado en los casos en que es necesario acumular grandes volúmenes de material. Y en la propia emulsión contiene una gran cantidad de sólidos en suspensión.

El uso de separadores centrífugos horizontales es apropiado en condiciones donde los volúmenes del material son pequeños y la emulsión contiene una gran cantidad de gas disuelto.

Si tomamos como un todo, no importa cuál sea el tipo de separador, si su carga se calcula correctamente, dará el resultado según sea necesario.

Si el articulo fuera útilcomo agradecimiento usar uno de los botones A continuación, aumentará ligeramente el contenido del artículo. De hecho, en Internet es tan difícil encontrar algo que valga la pena. Gracias