Dispozitivul sistemului de alimentare cu combustibil. Sistemul de alimentare cu combustibil diesel

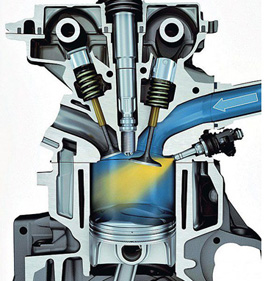

La prima vedere, motorul diesel nu este foarte diferit de benzina uzuală - aceleași cilindri, pistoane, tije de legătură. Diferențele principale și fundamentale constau în metoda de formare și aprindere a amestecului de aer-combustibil. La motoarele cu carburant și motoare convenționale, amestecul nu este preparat în cilindru, ci în tractul de admisie. La motoarele pe benzină cu injecție directă, amestecul este format în același mod ca și în motoarele diesel direct în cilindru. Într-un motor pe benzină, amestecul de aer-combustibil din cilindru se aprinde la momentul potrivit din descărcarea de scântei. Într-un motor diesel, combustibilul este aprins nu de o scânteie, ci datorită temperaturii ridicate a aerului din cilindru.

Procesul de lucru într-un motor diesel are loc după cum urmează: mai întâi, aerul curat intră în cilindru, încălzit la 700-900 ° C datorită unui raport ridicat de compresie (16-24: 1). Combustibilul diesel este injectat sub presiune înaltă în camera de combustie când pistonul se apropie de centrul mortului superior. Și deoarece aerul este deja foarte fierbinte, după amestecarea cu acesta, combustibilul este aprins. Auto-aprinderea este însoțită de o creștere accentuată a presiunii în cilindru - de aici crește zgomotul și rigiditatea motorului diesel. O astfel de organizare a fluxului de lucru vă permite să utilizați combustibil mai ieftin și să lucrați pe amestecuri foarte slabe, ceea ce determină o eficiență mai mare. Diesel are o eficiență mai mare (în motorină - 35-45%, în benzină - 25-35%) și cuplu. Dezavantajele motoarelor diesel includ, de obicei, zgomot și vibrații crescute, putere redusă de litri și dificultate la pornirea la rece. Dar dezavantajele descrise se referă în principal la structurile vechi, iar în mod modern aceste probleme nu mai sunt atât de evidente.

CONSTRUCȚIE.

CARACTERISTICI.

După cum sa menționat deja, designul unui motor diesel este similar cu cel al unui motor pe benzină. Cu toate acestea, părțile similare ale unui motor diesel sunt întărite semnificativ pentru a percepe sarcini mai mari - la urma urmei, raportul său de compresie este mult mai mare (16-24 unități comparativ cu 9-11 pentru benzină). Un detaliu caracteristic în proiectarea motoarelor diesel este pistonul. Forma fundului pistoanelor în motoarele diesel este determinată de tipul de cameră de ardere, astfel încât este ușor de determinat din forma la care aparține acest piston. În multe cazuri, partea inferioară a pistonului conține o cameră de ardere. Dozurile pistoanelor sunt deasupra planului superior al blocului cilindric atunci când pistonul este la partea superioară a cursei acestuia. Deoarece aprinderea amestecului de lucru provine de la comprimare, nu există nici un sistem de aprindere în motoarele diesel, deși lumanari pot fi, de asemenea, utilizate pe motoare diesel. Dar acestea nu sunt bujii, ci bujiile, care sunt destinate încălzirii aerului în camera de combustie la pornirea la rece a motorului.

Diesel Pistoane și prize

Performanța tehnică și de mediu a unui motor diesel pe mașină depinde în primul rând de tipul camerei de ardere și de sistemul de injecție a combustibilului.

TIPURI DE CAMERE DE COMBUSTIE.

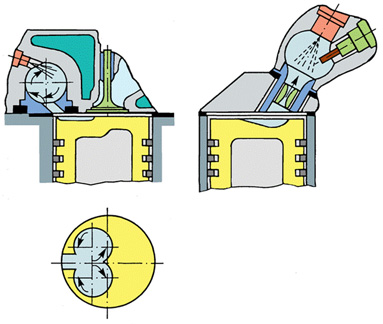

Forma camerei de ardere afectează în mod semnificativ calitatea procesului de amestecare și, prin urmare, puterea și zgomotul motorului. Camerele de combustie a motoarelor diesel sunt împărțite în două tipuri principale: nedivizate și divizate.

Acum câțiva ani, motoarele diesel cu camere de combustie divizată au dominat piața automobilelor. În acest caz, injecția de combustibil se realizează nu în spațiul supra-piston, ci într-o cameră specială de combustie realizată în capul cilindrului. În acest caz, există două procese de amestecare: preameră (numită și precomparație) și camera cu turbionare.

Camere de combustie Diesel

În procesul prealabil, combustibilul este injectat într-o cameră preliminară specială conectată la cilindru prin mai multe canale sau găuri mici, lovind pereții și amestecând cu aerul. După aprindere, amestecul intră în camera principală de ardere, unde arde complet. Secțiunea transversală a canalelor este aleasă astfel încât în timpul deplasării pistonului (comprimare) și în jos (dilatare) între cilindru și pre-cameră, există o cădere de presiune mare, determinând fluxul de gaze prin găuri la viteză mare.

În timpul procesului camerei cu turbionare, arderea începe, de asemenea, într-o cameră separată specială, realizată numai sub forma unei mingi goale. În timpul perioadei de compresiune, aerul intră în preambarul prin canalul de legătură și se rotește intens (formează un vortex) în el. Combustibilul injectat la un moment dat se amestecă bine cu aerul.

Astfel, atunci când o cameră de ardere separată are loc ca ardere în două etape a combustibilului. Acest lucru reduce sarcina pe grupul de pistoane și, de asemenea, face sunetul motorului mai moale. Dezavantajul motoarelor diesel cu cameră de combustie separată sunt: consumul crescut de combustibil datorat pierderilor cauzate de suprafața mărită a camerei de ardere, pierderi mari la debitul de încărcare a aerului în camera secundară și amestecul de ardere înapoi în cilindru. În plus, calitatea de pornire se deteriorează.

Motoarele diesel cu camă neasistată sunt denumite și motoare diesel cu injecție directă. Combustibilul este injectat direct în cilindru, camera de combustie fiind realizată în partea inferioară a pistonului. Până de curând, injecția directă a fost utilizată pe diesele cu volum mare, cu viteză redusă (cu alte cuvinte, pe camioane). Deși astfel de motoare sunt mai economice decât motoarele cu camere de combustie divizată, utilizarea lor pe motoare diesel mici a fost împiedicată de dificultățile organizării procesului de ardere, precum și de creșterea zgomotului și a vibrațiilor, în special în modul de accelerare.

Acum, datorită introducerii pe scară largă a controlului electronic al procesului de măsurare a combustibilului, a fost posibilă optimizarea procesului de ardere a amestecului de combustibil într-un motor diesel cu o cameră de combustie neseparată și reducerea semnificativă a zgomotului. Motoarele diesel noi sunt dezvoltate numai cu injecție directă.

SISTEME DE PUTERE.

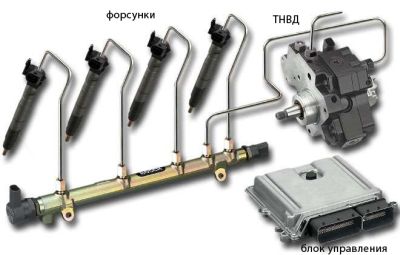

Cel mai important element al unui motor diesel este sistemul de injecție a combustibilului, care asigură alimentarea cantității necesare de combustibil la momentul potrivit și cu o presiune dată în camera de combustie.

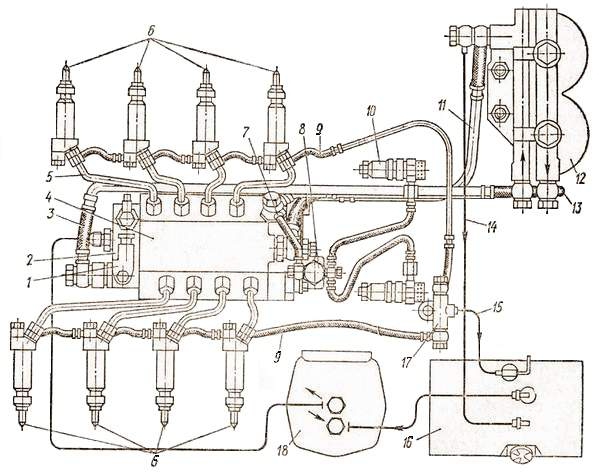

Sistem de alimentare cu motor diesel.

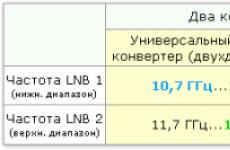

Pompa de combustibil de înaltă presiune (TNVD), care preia combustibilul din rezervor de la pompa de presiune (presiune scăzută), introduce în mod alternativ, în secvența necesară, porțiunile necesare de combustibil diesel într-o linie individuală de duze hidraulice a fiecărui cilindru. Aceste duze se deschid exclusiv sub influența presiunii înalte în conducta de combustibil și se închid când este coborât.

Există două tipuri de pompe de injecție: multi-plunger în linie și tip de distribuție. Pompa de injecție în linie este alcătuită din secțiuni separate, în funcție de numărul de cilindri ai unui motor diesel, fiecare având o căptușeală și un piston inclus în el, care este acționat de o roată a arborelui cu came primită de la motor. Secțiunile unor astfel de mecanisme sunt situate, de regulă, într-un rând, de unde și pompele de injectare denumite inline. Pompele cu raze nu sunt practic utilizate în prezent datorită faptului că nu pot respecta cerințele de mediu moderne și zgomotul. În plus, presiunea de injecție a acestor pompe depinde de viteza arborelui cotit.

Pompele de injecție cu combustibil de distribuție creează o presiune semnificativ mai mare de injecție a combustibilului decât pompele în linie și asigură implementarea standardelor existente care reglementează emisiile de gaze de eșapament. Acest mecanism menține presiunea dorită în sistem, în funcție de modul de funcționare al motorului. La pompele de injecție de distribuție, sistemul de injecție are un distribuitor cu piston, care efectuează mișcarea de translație pentru injecția de carburant și rotația pentru distribuirea combustibilului prin injectori.

Aceste pompe sunt compacte, prezintă o uniformitate ridicată a alimentării cu combustibil prin cilindri și performanțe excelente la turații ridicate. În același timp, ele plasează cerințe foarte mari privind curățenia și calitatea motorinei: într-adevăr, toate piesele lor sunt lubrifiate cu combustibil, iar golurile în elementele de precizie sunt foarte mici.

Înăsprirea cerințelor legislative de mediu pentru motoarele diesel de la începutul anilor 90 a forțat constructorii de motoare să îmbunătățească intensiv furnizarea combustibilului. Imediat a devenit clar că, datorită sistemului mecanic depășit, această sarcină nu putea fi rezolvată. Sistemele tradiționale de injecție cu combustibil mecanic au un dezavantaj semnificativ: presiunea de injecție depinde de viteza motorului și de modul de încărcare. Aceasta înseamnă că, la o sarcină scăzută, presiunea de injecție scade și, ca urmare, combustibilul este puțin pulverizat în timpul injecției, intră în camera de combustie cu picături prea mari, care sunt depuse pe suprafețele sale interne. Din acest motiv, eficiența arderii combustibilului scade și nivelul de toxicitate al gazelor de evacuare crește.

Doar optimizarea procesului de ardere a unui amestec combustibil-aer ar putea schimba drastic situația. Pentru ceea ce este necesar ca volumul să se aprindă cât mai curând posibil. Și aici aveți nevoie de o precizie ridicată a dozelor și o precizie a timpului de injectare. Acest lucru se poate face numai prin creșterea presiunii de injecție a combustibilului și prin aplicarea controlului electronic al procesului de injecție a combustibilului. Faptul este că cu cât este mai mare presiunea de injecție, cu atât este mai bună calitatea atomizării și, în consecință, amestecarea cu aerul. În cele din urmă, acest lucru contribuie la o combustie mai completă a amestecului combustibil-aer și, prin urmare, la reducerea substanțelor nocive din gazele de eșapament. Ei bine, întrebați, de ce nu faceți aceeași presiune crescută într-o pompă de înaltă presiune și întregul sistem? Din păcate, nu va funcționa. Pentru că există un astfel de lucru ca "presiunea hidraulică a undelor". Cu orice schimbare a consumului de combustibil în conductele de la pompă la injectoare, apar valuri de presiune care se deplasează de-a lungul liniei de combustibil. Și cu cât presiunea este mai puternică, cu atât sunt mai puternice aceste valuri. Și dacă creșteți în continuare presiunea, atunci la un moment dat, ar putea să apară distrugerea obișnuită a conductelor. Ei bine, precizia dozării sistemului de injecție mecanică nu poate nici măcar să vorbească.

Duză de pompare

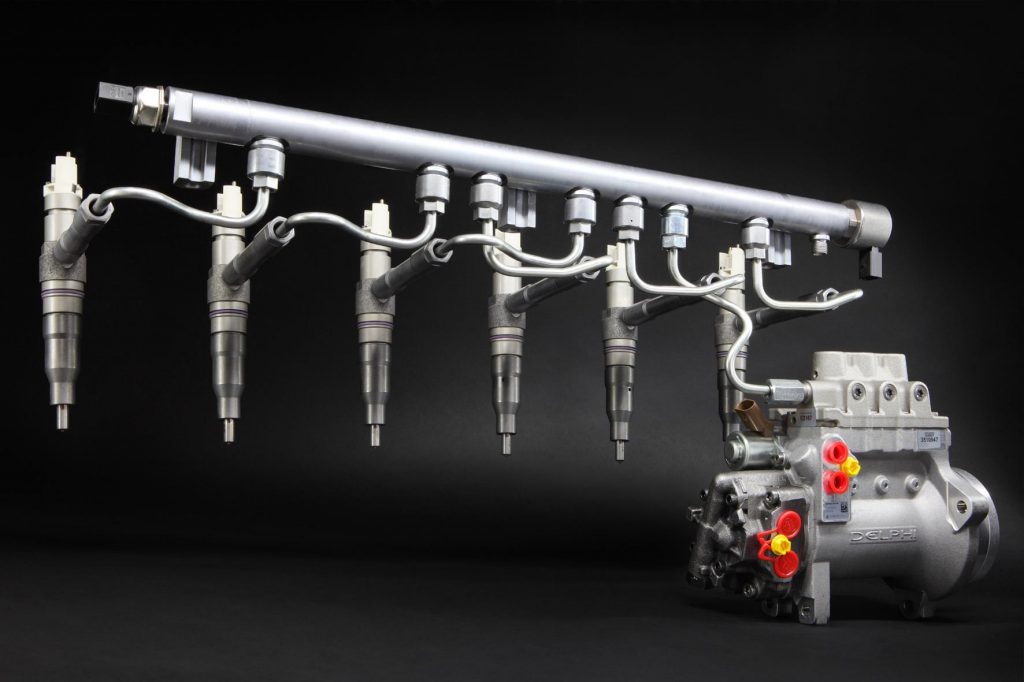

Ca rezultat, s-au dezvoltat două noi tipuri de sisteme de alimentare - în prima duză și pompa plonjorului au fost combinate într-un singur nod (pompă-injector), iar în cealaltă pompa a început să lucreze pe o linie comună de combustibil (Common Rail), din care combustibilul trece la electromagnetice (sau piezoelectrice ) și se injectează la comanda unității de control electronice. Dar odată cu adoptarea Euro 3 și 4, iar acest lucru nu era suficient, filtrele și catalizatorii de particule diesel au fost introduși în sistemele de eșapament ale motoarelor diesel.

Duză de pompă este instalată în capul cilindrului motorului pentru fiecare cilindru. Acesta este acționat de la camele arborelui cu came prin intermediul unui împingător. Autostrada de alimentare și de scurgere de combustibil făcute în formă de canale în capul cilindrului. Datorită acestui fapt, injectorul cu pompă poate dezvolta o presiune de până la 2200 bari. Dozarea combustibilului comprimat într-o asemenea măsură și controlul unghiului de avans al injecției se realizează de către o unitate de comandă electronică, emite semnale la supapele electromagnetice sau piezoelectrice închise ale pompelor injectorului. Duzele de pompare pot funcționa în modul multipuls (2-4 injecții pe ciclu). Acest lucru vă permite să faceți o injecție preliminară înainte de cea principală, alimentând mai întâi o mică parte a combustibilului în cilindru, care înmoaie motorul și reduce toxicitatea evacuării. Dezavantajul injectoarelor cu pompă este dependența presiunii de injecție de viteza motorului și costul ridicat al acestei tehnologii.

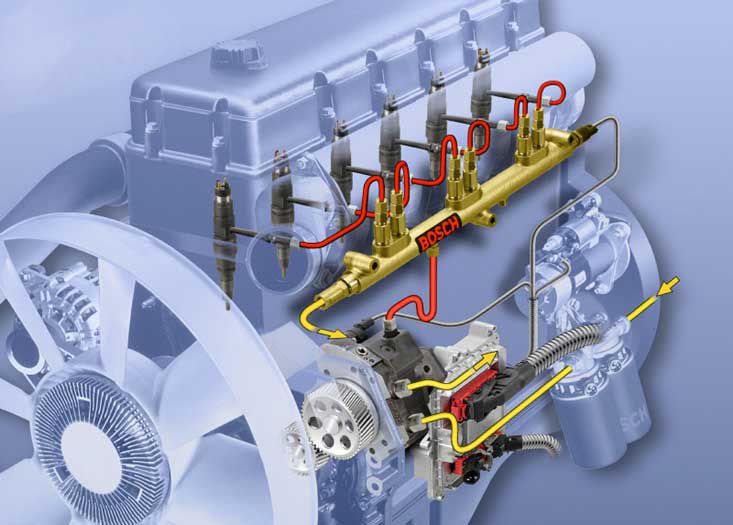

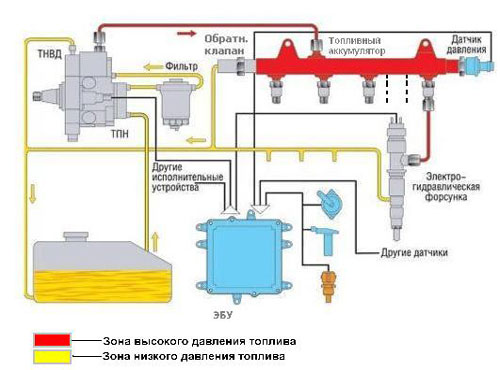

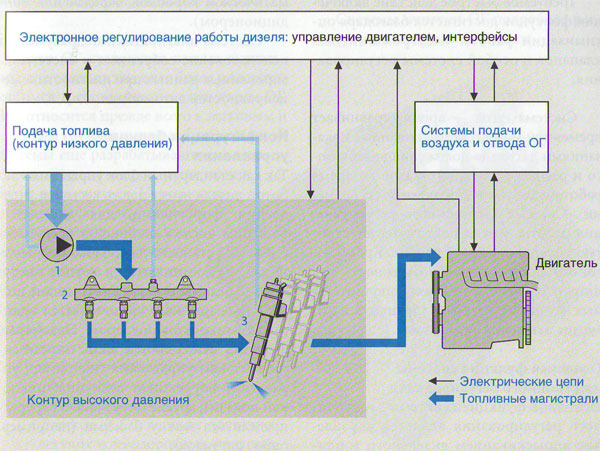

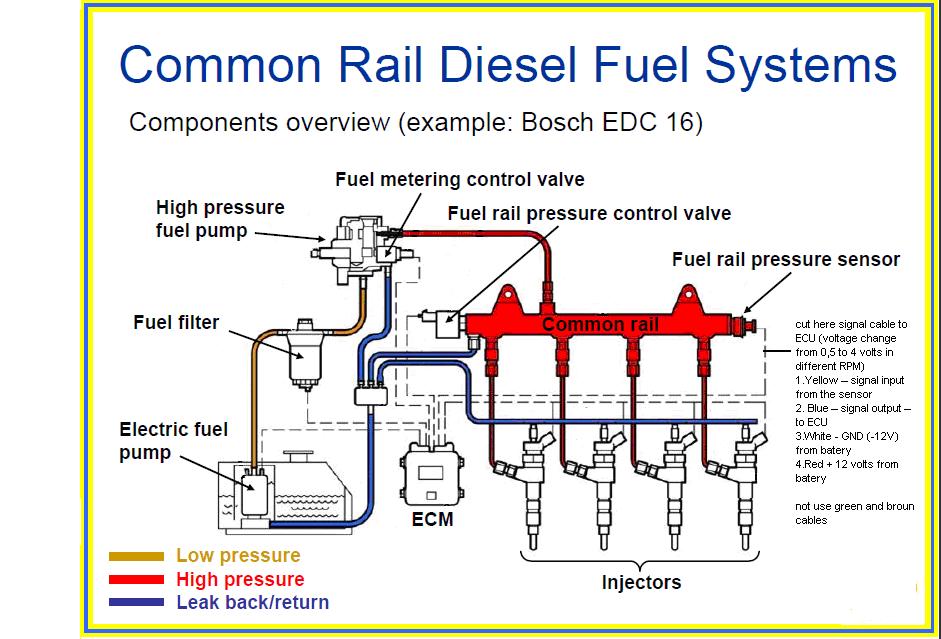

Sistemul Common Rail.

Sistemul de alimentare cu curent Common Rail a fost utilizat în motoarele diesel ale modelelor de producție din 1997. Common Rail este o metodă de injecție a combustibilului în camera de combustie sub presiune înaltă, independent de viteza sau sarcina motorului. Principala diferență a sistemului Common Rail de la sistemul diesel clasic este că pompa de injecție este proiectată doar pentru a crea o presiune ridicată în conducta de combustibil. Nu efectuează funcțiile de dozare a carburantului și ajustarea timpului de injecție. Sistemul Common Rail constă dintr-un rezervor - un acumulator de înaltă presiune (uneori numit rampă), o pompă de combustibil, o unitate electronică de comandă (ECU) și un set de injectori conectați la rampă. În rampă, unitatea de comandă menține, prin schimbarea capacității pompei, o presiune constantă de 1600-2000 bar pentru diferite condiții de funcționare a motorului și pentru orice secvență de injecție a cilindrilor. Închiderea și închiderea injectorilor este controlată de ECU, care calculează momentul și durata optimă a injecției, pe baza datelor unui număr de senzori - poziția pedalei de accelerație, presiunea în conducta combustibilului, temperatura motorului, sarcina etc. Injectoarele pot fi electromagnetice sau mai moderne - piezoelectric. Principalele avantaje ale duzele piezoelectrice sunt viteza de răspuns ridicată și precizia măsurării. Duzele din motoarele diesel Common Rail pot funcționa în modul multipuls: în timpul unui ciclu, combustibilul este injectat de mai multe ori - de la două la șapte. Mai întâi vine o doză mică, de numai o miligramă, care, când este arsă, ridică temperatura în cameră, urmată de "încărcătura" principală. Pentru un motor diesel - un motor cu aprindere prin compresie a combustibilului - acest lucru este foarte important, deoarece în acest caz presiunea din camera de combustie crește mai bine, fără a avea un "mișel". Ca urmare, motorul este mai moale și mai puțin zgomotos, numărul componentelor nocive din gazele de eșapament este redus. Furnizarea mai multor combustibili pe cursa simultan reduce temperatura în camera de combustie, ceea ce duce la o scădere a formării de oxid nitric, una dintre cele mai toxice componente ale gazelor de evacuare diesel. Caracteristicile motorului cu Common Rail depind în mare măsură de presiunea de injecție. În sistemele celei de-a treia generații, este de 2000 de bari. În viitorul apropiat, cea de-a patra generație Common Rail va fi lansată în seria cu o presiune de injecție de 2500 bari.

Turbo diesel.

Un mijloc eficient de creștere a puterii și flexibilității unui motor diesel este turbocompresorul. Vă permite să aplicați aer suplimentar la cilindri și, în consecință, să măriți alimentarea cu combustibil în timpul ciclului de lucru, ca urmare a creșterii puterii motorului. Presiunea gazelor de eșapament diesel este de 1,5-2 ori mai mare decât cea a unui motor pe benzină, ceea ce permite turbocompresorului să ofere un impuls eficient de la cele mai scăzute rpm, evitând eșecul motorului turbo tipic motoarelor pe benzină turbo. Absența unei supape de accelerație într-un motor diesel permite umplerea eficientă a cilindrilor la toate rotațiile fără a utiliza un circuit de control complicat al unui turbocompresor. Pe mai multe mașini este instalat un intercooler de aer sub presiune - un intercooler, care permite ridicarea umplerii în masă a cilindrilor și creșterea puterii cu 15-20%. Încărcarea vă permite să atingeți aceeași putere cu un motor atmosferic cu o deplasare mai mică, reducând astfel greutatea motorului. Turbocompresarea servește, printre altele, ca vehicul pentru ridicarea "înălțimii" motorului - în zonele cu altitudine înaltă în care motorul atmosferic nu are suficient aer, stimularea optimizând arderea și reducerea rigidității muncii și a pierderii puterii. În același timp, motorul turbo are unele dezavantaje, legate în principal de fiabilitatea turbocompresorului. Astfel, resursa turbocompresorului este semnificativ mai mică decât resursa motorului. Turbocompresorul impune cerințe stricte privind calitatea uleiului de motor. O unitate defectă poate dezactiva complet motorul. În plus, resursa proprie a motorului turbo diesel este puțin mai scăzută decât același diesel atmosferic, datorită gradului ridicat de amplificare. Astfel de motoare au o temperatură ridicată de gaze în camera de combustie și, pentru a obține o funcționare fiabilă a pistonului, trebuie să fie răcit cu ulei furnizat de la bază prin duze speciale.

Progresul motoarelor diesel are astăzi două obiective principale: creșterea puterii și reducerea toxicității. Prin urmare, toate motoarele diesel moderne pentru pasageri au turbocharging (cel mai eficient mod de a crește puterea) și Common Rail.

Mulți șoferi cu cuvântul "motorină" sunt de obicei asociate cu KamAZ afumate. Dar timpul și tehnologia avansează și tot mai mult apare pe drumurile autoturismelor moderne, în care doar caracteristica care atinge sub capota relevă tipul de motor instalat. În acest articol vom examina dispozitivul, principiul de funcționare și caracteristicile de proiectare ale sistemului de alimentare cu energie a unui motor diesel.

Caracteristicile motorului diesel, cum ar fi eficiența, cuplul ridicat în întreaga gamă de turații și combustibilul mai ieftin, îl fac opțiunea preferată pentru mașinile moderne. Motoarele diesel moderne de ultima generație se află foarte aproape de motoarele pe benzină în ceea ce privește zgomotul și caracteristicile specifice, menținând în același timp avantajele în ceea ce privește eficiența și fiabilitatea.

Sistemul de combustibil al unui motor diesel datorită necesității de a asigura o presiune mai mare a combustibilului.

Se compune din următoarele dispozitive de sistem de alimentare:

1. filtru grosier;

2. filtru fin;

3. rezervor de combustibil;

4. pompă de injecție a combustibilului (pompă de înaltă presiune);

5. pompă de rapel;

6. duze.

Schema de funcționare este în general similară cu schema în care funcționează sistemul de combustibil al unui motor pe benzină. Combustibilul din rezervor este furnizat pompei de injecție utilizând o roată de pompă de pompare sau un tip de pompă. În același timp, la început, combustibilul trece prin filtrul grosier, unde impuritățile mecanice mari sunt eliminate, iar imediat înaintea pompei de carburant de înaltă presiune se află un filtru fin care întârzie particulele mici străine. Cerințele sporite privind puritatea combustibilului sunt explicate prin dorința de a prelungi durata de viață a unui motor diesel.

Dispozitivul pompei de booster

Proiectarea și funcționarea pompei de pompare a angrenajelor unui motor diesel este extrem de simplă: acestea sunt două trepte de viteză care se află într-o mișcare constantă. În timpul rotației, dinții joacă rolul de lame și creează fluxul de combustibil prin conducta de combustibil la pompă.

Elementul principal de acțiune al pompei de pompare este un piston care injectează combustibil. Pentru alimentarea cu motorină necesită două curse ale pistonului: funcționare (sau principală) și auxiliară.

Performanța pompei de rapel diesel depășește cererea pompei de înaltă presiune, astfel încât o parte a combustibilului este drenată din linia principală înapoi în rezervor.

Pompa de înaltă presiune injectează presiune înaltă în șină, iar combustibilul diesel în pulverizarea fină este injectat în cilindrii motorinei. Acest dispozitiv este acționat de un arbore cu came, care, la rândul său, este acționat de arborele cotit al motorului și se rotește la o frecvență mai mică. Cama împinge pistonul pompei de combustibil, care împinge combustibilul diesel la injectoare.

Dispozitivul pompei de înaltă presiune a combustibilului (pompa de combustibil)

Schema de aranjare internă a unei pompe de injecție diesel este după cum urmează: în interiorul corpului, care este un manșon fix, există un piston - un piston, al cărui diametru este semnificativ mai mic decât lungimea sa. Împreună, aceste părți formează o pereche de pistoane. Ele sunt împământate unul cu celălalt astfel încât decalajul să nu depășească 4 microni, datorită căruia nu există scurgeri de combustibil.

Un astfel de dispozitiv ar permite alimentarea cu combustibil a unui motor care se deplasează continuu la aceeași viteză, deoarece cantitatea de combustibil furnizată per misiune a pistonului este constantă. Cu toate acestea, activitatea unui motor diesel în diferite moduri necesită cantități diferite de combustibil. Pentru a face acest lucru, dispozitivul pistonului este un pic complicat: există o spirală tăiată pe suprafața sa, ceea ce permite schimbarea mărimii cursei active folosind mecanismul de rotire a pistoanelor.

duză - Acest dispozitiv joacă un rol esențial în procesul de furnizare a unui motor diesel cu combustibil atomizat. Cu cât particulele sunt mai mici, cu atât mai bine se va produce amestecul de lucru și va fi mai stabil motorul diesel. Astfel încât pulverizarea are loc în mod egal în toate direcțiile, duzele sunt realizate în mai multe galerii.

Diagrama sistemului de carburant

Sistemul de combustibil diesel are propriile sale caracteristici.

În primul rând, alimentarea cu combustibil în camera de ardere este efectuată de duza sub presiune enormă. De fapt, datorită acestui fapt, amestecul din cilindri este aprins. La motoarele de injecție, amestecul este aprins cu o scânteie creată de bujie.

În al doilea rând, presiunea din interiorul sistemului formează o pompă de înaltă presiune (pompă de combustibil de înaltă presiune). Adică, schema sistemului de alimentare cu combustibil (incluzând MAZ și KamAZ) este astfel încât două pompe sunt utilizate simultan pentru injecție. Una dintre ele este joasă presiune, a doua este ridicată. Primul (denumit și rapel) poartă carburantul din rezervor, iar al doilea se ocupă în mod direct de alimentarea cu combustibil a injectorilor.

Mai jos este o diagrama fotografică a sistemului de combustibil (KAMAZ 5320): După cum puteți vedea în fotografie, aici sunt folosite mai multe elemente decât mașinile cu carburator. Apropo, la unele modificări ale motoarelor KAMAZ, este instalat un turbocompresor suplimentar. Acesta din urmă îndeplinește funcția de reducere a nivelului de toxicitate al gazelor de eșapament și, în același timp, crește puterea totală a motorului. O astfel de schemă a sistemului de combustibil (KamAZ 5320-5410) permite pomparea combustibilului sub o presiune mai mare. În acest caz, consumul total de combustibil rămâne la același nivel.

Funcționarea sistemului de alimentare

Inițial, cilindrii diesel sunt umpluți cu aer. Pistonul din cilindru se ridică, stoarcerea aerului, ceea ce mărește temperatura aerului comprimat. Mai mult decât atât, se ridică la o astfel de temperatură, care este suficientă pentru a provoca aprinderea motorinei, sau mai degrabă un amestec de motorină și aer.

De îndată ce temperatura atinge valoarea maximă și acest lucru se întâmplă la sfârșitul cursei pistonului, combustibilul diesel este injectat printr-o duză. Combustibilul nu curge, ci este pulverizat într-un nor fin. Și mai departe, sub influența temperaturii aerului comprimat, apare o explozie volumetrică a amestecului de aer-combustibil. Presiunea sub influența unei explozii crește critic și această presiune începe să miște pistonul, care coboară și, în același timp, se lucrează în înțelegerea fizică a acestui termen.

Pompa de răcire preia combustibilul din rezervorul de combustibil și îl trimite la o pompă de combustibil de înaltă presiune (pompă de înaltă presiune). Are mai multe secțiuni. Numărul de secțiuni corespunde numărului de cilindri din motor. Fiecare dintre secțiunile pompei lucrează la un cilindru al unui motor diesel.

Pompa de combustibil de înaltă presiune (pompă de înaltă presiune) este aranjată după cum urmează. În interiorul pompei, de-a lungul întregii sale lungimi, în partea inferioară se află un arbore rotativ, care are camă. Arborele pompei de injecție primește rotirea de pe arborele cu came al motorului.

Cama afectează împingătorii, care, la rândul lor, forțează pistoanele să funcționeze. Plunjerul este în esență un piston care se mișcă în sus și în jos. Mergând în sus, pistonul produce presiunea combustibilului în interiorul cilindrului. Și tocmai această presiune împinge combustibilul prin conducta de combustibil la injector.

Combustibilul care vine la pompa de combustibil de înaltă presiune este sub presiune scăzută și nu este în mod clar suficient pentru a face combustibilul să nu se deplaseze numai spre duza, ci și să pulverizeze. Pistonul în faza inferioară preia combustibilul și îl deplasează în sus pe secțiunea (cilindru). În acest caz, presiunea crește semnificativ. Mai mult, această presiune este deja suficientă pentru pulverizarea de înaltă calitate a motorinei în interiorul cilindrului. Presiunea combustibilului din secțiunea pompei de combustibil poate atinge 2000 atm.

Pistonul nu doar pompează combustibilul, ci reglează și cantitatea de combustibil furnizată la duza. Pentru a face acest lucru, pistonul are o parte mobilă care poate deschide sau închide canelurile din interiorul acestuia. Și această parte mobilă este conectată la pedala de gaz din cabina șoferului. Gradul de deschidere a canalelor pentru trecerea combustibilului depinde de unghiul de rotație al pistonului și de cantitatea de combustibil care va fi alimentată pe duza. Rotirea pistonului se datorează șinei, care este conectată la pârghie, care, la rândul său, este conectată la pedala de gaz din cabina mașinii.

În partea superioară a secțiunii pompei există o supapă care se deschide sub o anumită presiune și se închide dacă nu este suficientă presiune. Ie dacă plunjerul este în punctul cel mai de jos, supapa este închisă și combustibilul de la conducta care trece la injector nu se poate întoarce la pompa de înaltă presiune.

Secțiunea creează o presiune suficientă pentru introducerea combustibilului în cilindru. Combustibilul intră în duza prin linie. Și deja duza, care este controlată, la momentul potrivit, pulverizează combustibilul din interiorul cilindrului.

Duzele pot fi controlate mecanic sau controlate electromagnetic.

Într-o duză mecanică convențională, deschiderea orificiului de pulverizare depinde de presiunea care a apărut în conducta de combustibil. Orificiul duzei este blocat de un ac, care este conectat la un tip de piston situat la partea superioară a duzelor. În timp ce nu există presiune, acul blochează ieșirea combustibilului prin orificiul duzei. De îndată ce combustibilul intră sub presiune, pistonul se ridică și trage acul. Apare o deschidere a găurii, urmată de pulverizare.

Fișa de incandescență, care este amplasată în fiecare cilindru, nu este destinată aprinderii directe a amestecului de combustibil. Un dop incalzeste aerul intr-o camera speciala inainte ca acest aer sa intre in cilindru.

Dacă priviți, fișa incandescență ușurează pornirea motorului, deoarece aerul, înainte de a intra în cilindru, este deja încălzit la o anumită temperatură. În principiu, într-o vreme destul de caldă sau când motorul este fierbinte, pornirea unui motor diesel poate avea loc fără preîncălzirea aerului. Dar pe vreme rece, acest lucru este imposibil.

Un sistem mai modern de alimentare cu motor diesel presupune prezența unei pompe de combustibil, în care nu există secțiuni pentru numărul de cilindri, dar există o linie comună pentru toate injectoarele. Ie pompa produce încă o presiune ridicată, dar este comună tuturor injectorilor. Și fiecare cilindru are o injecție individuală de combustibil.

Duzele care sunt utilizate cu un astfel de sistem nu sunt controlate de principiul mecanic, ci prin impulsuri electrice care vin de la unitatea de comandă. De fapt, în fiecare duză există o supapă electromagnetică care deschide sau închide atomizarea combustibilului.

Unitatea de comandă electronică a motorului primește informații de la mai mulți senzori și, după ce a digerat informațiile, trimite un semnal elementului de control electromagnetic al injectorului.

O astfel de lucrare a sistemului de alimentare cu motor diesel este cea mai modernă și cea mai economică. Deoarece nici un mecanic nu se poate compara cu electronica.

Sisteme de alimentare cu ardere

Instrucțiuni:

1. Slăbiți șurubul de "întoarcere" de pe pompa de combustibil de înaltă presiune (pompă de înaltă presiune), cel mai adesea acest șurub este un șurub 17 cu o marcă "out" pe acesta. Cu toate acestea, există alte etichete, deci aveți grijă. De exemplu, pe Nissans, acest lucru nu este un șurub pe 17, ci pe 19. Studiați cu atenție dispozitivul și instrucțiunile marcii dvs. particulare pentru a pompa eficient motorina.

2. Asigurați-vă cu atenție că carburantul începe să curgă fără bule, atunci puteți termina pomparea. Dacă bulele nu se opresc, căutați o scurgere. Amintiți-vă că motorul va porni numai când nu există bule de aer în pompă.

3. Dacă pompa de rapel este destul de slabă sau supapa nu este strânsă, încercați să injectați aer utilizând o pompă de automobile simplă, după îndepărtarea furtunului de la pompa de injecție. Aceste acțiuni vor crea presiune în rezervor, care va pompa combustibilul și apoi va intra în pompa de combustibil. Aici veți avea nevoie de un alt adaptor, care închide bine furtunul "întoarcere". De exemplu, transformați-l într-un compresor, dar aveți grijă să nu umflați rezervorul de combustibil.

4. Deșurubați tuburile conectate la injectori. Acestea conțin aer rezidual, astfel încât să le umpleți manual rotiți arborele cotit sau o faceți cu un demaror. Nu uitați să aplicați tensiune la supapa de închidere a combustibilului. În primul rând, încercați să străpungeți aerul prin rotirea statorului fără a deconecta tuburile, dar acesta este plin cu descărcarea completă a bateriei, deci este mai bine să scoateți tuburile.

5. După ce apare o scurgere de carburant, înșurubați ușor tuburile în loc. Locul de muncă ordonat, închideți capota. Amintiți-vă că în acest fel nu porniți motorul cu ușurință, ci păstrați bateria, pompa de combustibil și starterul în stare de funcționare. Cu pomparea sistemului de combustibil diesel sortați.

Sistemul de alimentare cu motor de motor diesel:

Sistemul Common Rail este în mod fundamental un sistem de injecție directă a motorinei diesel de înaltă presiune, care asigură o atomizare excepțională a combustibilului și o dozare mai precisă a injecției într-un singur ciclu de lucru. Diferențele majore ale sistemului Common Rail de la motoarele diesel tradiționale cu o pompă cu camă cu alimentare cu presiune joasă sunt:

- combustibilul la injectoare este furnizat sub presiune foarte mare (până la 3000 atmosfere), nu direct de la pompa de înaltă presiune, ci din rezervorul comun - șina de combustibil sau acumulatorul de combustibil;

- pompă de injecție cu un singur canal, alimentarea constantă cu combustibil pe autostradă și dispozitive de acționare cu precizie (pompă de combustibil, duze);

- presiunea ridicată de injecție asigură atomizarea excepțională a combustibilului și, prin urmare, o ardere mai bună;

- acul injectorului este ridicat la comenzile ECU printr-un actuator separat și nu prin presiunea combustibilului;

- procesele de creare a presiunii și injecția de combustibil sunt complet separate, cantitatea ciclică de alimentare cu combustibil este determinată de acțiunile conducătorului auto, iar unghiul de avans și presiunea de injecție sunt determinate de programul ECU.

Este fundamental imposibil să se creeze o astfel de presiune înaltă în sistem cu o pompă de injecție "normală". duzele în sistemele "convenționale" sunt deschise prin presiunea combustibilului, iar în conductele de la pompă la duze, apar "valuri" de presiune hidraulică, conducând în mod inevitabil la distrugerea conductei atunci când un anumit prag critic este depășit. Datorită acestei limitări, pompele de combustibil de înaltă presiune "normal" cu o presiune mai mare de 300 atmosfere nu există. Common Rail dezvoltă o presiune de până la 3000 de atmosfere și funcționează fără fluctuații semnificative de presiune.

[Fold]

Avantaje și dezavantaje

Reveal ...

Avantajele sistemului Common Rail:

- o presiune constantă ridicată pe parcursul întregului ciclu de alimentare cu combustibil, ceea ce asigură o bună formare a amestecului și o combustie completă a amestecului la ralanti și la viteză mică cu sarcină parțială;

- începutul și sfârșitul alimentării cu combustibil este determinat electronic și poate varia în limite largi, ceea ce face posibilă dozarea precisă a combustibilului și livrarea acestuia în mai multe porțiuni în timpul ciclului de funcționare pentru combustie mai completă (până la 9 porțiuni de combustibil pe ciclu; și principal);

- injectarea prealabilă a combustibilului înainte ca doza principală să îmbunătățească aprinderea amestecului, ceea ce reduce zgomotul;

- "După injecție" vă permite să curățați filtrul de particule diesel - o porțiune suplimentară de combustibil, care nu arde în cilindri, intră în filtru și o încălzește la temperaturile la care fumul este ars complet;

- în ansamblul său - reducerea consumului de carburant și a zgomotului motorului, cu o creștere a puterii și cuplului motorului, îmbunătățirea performanței de mediu;

- din punct de vedere mecanic, designul Common Rail este mai simplu decât cel al unui sistem de pompare a combustibilului cu duze, mentenabilitatea acestuia fiind mai mare.

Dezavantaje ale sistemului Common Rail:

- duzele mai complexe în raport cu sistemele tradiționale de injecție (necesită înlocuirea mai frecventă), costul mai mare al pieselor de schimb;

- dificultatea sau incapacitatea de a repara sau regla sistemul în sine, deoarece sunt necesare un stand și instrumente speciale, precum și calificări foarte înalte pentru personalul de service pentru diagnosticarea, repararea și adaptarea sistemelor Common Rail;

- nevoia de a atinge efectul maxim al unui număr mare de tipuri diferite de senzori, activatori și alte comenzi: senzor de presiune la rampă, senzor de debit de aer, senzori de poziție a arborelui cu came și senzor de poziție, senzori de temperatură pentru motor și senzori de intrare, senzor de poziție a pedalei de accelerație, senzor de încălzire, regulator de presiune al supapei în rampă, supapă turbocompresor, supapă de recirculare a gazului de eșapament;

- sistemul trebuie ajustat la debitul de alimentare al fiecărei duze, inclusiv. după înlocuirea injectoarelor;

- eșecul sistemului în timpul depresurizării oricărui element de înaltă presiune, de exemplu atunci când supapa oricărei duze "atârnă" în poziția deschis

- cerințe ridicate privind calitatea combustibilului, riscul de rupere a sistemului datorită micilor particule străine în combustibil.

[Fold]

Reveal ...

În termeni simpli, o construcție common rail poate fi descrisă ca:

- combustibilul gata de injecție este în mod constant sub presiune înaltă în șină, unde este pompat de o pompă specială imediat ce motorul începe să facă primele rotiri;

- conductele de combustibil sub presiune generală sunt furnizate constant injectoarelor;

- duzele deschise pentru injecție prin comenzi ECU.

În general, Common Rail constă din trei părți principale: o buclă de joasă presiune, o buclă de înaltă presiune și un sistem de senzori.

Circuitul de joasă presiune include: un rezervor de combustibil, o pompă de rapel, un filtru de combustibil și țevi de legătură. Pompa de răcire aspiră combustibilul din rezervor, trece printr-un filtru fin și furnizează o presiune de 6-7 bari la circuitul de înaltă presiune (TNVD). Este fie cu angrenaj și apoi integrat în carcasa pompei de injecție, fie electric, și este amplasat în modulul de alimentare cu combustibil sau pe autostradă.

Circuitul de înaltă presiune este alcătuit dintr-o pompă de înaltă presiune cu o supapă de reținere, un ansamblu de acumulator de înaltă presiune (rampă) cu un senzor de presiune, duze și conducte de înaltă presiune. Ansamblul bateriei este un tub lung cu fitinguri amplasate transversal pentru conectarea duzele și este realizat din două straturi. Pompa injectează combustibilul la ansamblul acumulatorului în cazul în care este la presiune maximă (prevăzut cu o supapă de reținere). Dacă robinetul de comandă al pompei de injecție se deschide (la comanda ECU), combustibilul din pompă este alimentat înapoi în rezervorul de combustibil printr-o conductă de evacuare. Fiecare duză este conectată la ansamblul acumulatorului printr-o conductă separată de presiune înaltă, iar în interiorul duzei există un solenoid de control (supapă electromagnetică sau piezocristalină).

La motoarele diesel moderne Common Rail se utilizează pompe de injecție cu piston radial sau cu piston (dispozitiv compact cu unul, două sau trei pistoane și mecanism mecanic). Carcasa TNVD - dintr-un aliaj de aluminiu, manșoane din oțel cu piston. Astfel, la pompe de mers în gol și la sarcini scăzute, pompa nu conduce carburant în zadar, unele porțiuni ale pompelor de injecție cu trei pistoane opresc automat o secțiune, iar regulatoarele cu dublu piston sunt reglate de dispozitive de dozare (supapa de măsurare a combustibilului, comandă cantitatea de combustibil la intrarea pompei de injecție, în funcție de necesitățile motorului).

Deja în modul de defilare a arborelui cotit, pompa de pornire creează o presiune de pornire de 350-400 de atmosfere. La viteze minime de mers în gol - până la 500-600 atmosfere și la sarcină maximă - până la 3000 atmosfere. Valoarea presiunii de lucru este stabilită de regulatorul situat pe carcasa pompei sau pe șină și subordonat ECU-ului motorului pe baza semnalelor de la senzorul de presiune al șinei.

Conducta combustibilului este proiectată pentru a efectua mai multe funcții: acumularea combustibilului și întreținerea acestuia sub presiune înaltă, atenuarea fluctuațiilor de presiune generate de pulsațiile de aprovizionare din pompa de carburant de înaltă presiune și distribuția combustibilului în injectori.

Duza injectează direct combustibil în camera de combustie a motorului la comenzile ECU. Injectoarele sunt conectate la șina de combustibil cu linii de combustibil de înaltă presiune. Sunt utilizate duze electro-hidraulice (valve de tip electromagnetic, relativ "lente") sau piezo-jeturi (valva bazată pe piezocristale, care are o viteză semnificativ mai mare). În cazul motoarelor moderne, ambele opțiuni sunt aplicate cu succes. Bobina comprimă arcul, acul duzei deschide calea pentru combustibil - și este injectat în camera de ardere. Injectarea continuă până când supapa duzei se oprește la comanda ECU-ului. Astfel, calculatorul determină timpul de pornire al injecției și durata acesteia (adică cantitatea de combustibil din cilindru), analizând citirile senzorului și realizând o monitorizare continuă a performanțelor sistemului.

Sistemul de control utilizează o varietate de senzori: turația motorului, poziția arborelui cotit (senzor Hall), poziția arborelui cu came, mișcarea pedalei "gaz", presiunea de creștere, temperatura aerului și lichidul de răcire, debitul de aer masic, presiunea combustibilului, senzorul de oxigen (sonda lambda) .

[Fold]

Common Rail Diagnostics

Reveal ...

Diagnosticarea sistemelor electronice începe cu citirea codurilor de eroare, verificarea senzorilor și a mecanismelor de acționare. Nu există scanere diesel speciale, există unități universale pentru o gamă largă de autoturisme sau dealeri pentru o anumită marcă. Pentru a studia semnalul de la dispozitivul testat, este nevoie de un osciloscop, dar este mai profitabil să cumpărați un scanner cu funcția suplimentară a osciloscopului.

Presiunea de combustibil este verificată cu ajutorul manometrelor. Low - mecanice, cu o scară de până la 10 bar, și de mare - un dispozitiv special cu adaptoare și o gamă de cel puțin 3000 de bari. Măsurarea cantității de combustibil descărcate de la injectoare necesită un set separat.

Algoritmul de detectare a erorilor depinde de natura eșecului. Dacă motorul nu pornește, verificați mai întâi integritatea unității de sincronizare. Dacă starterul rotește arborele cotit cu efort, timerul este intact, bine. Dacă fără rezistență este rău: motoarele diesel sunt "plug-in", când unitatea de distribuție se prăbușește, pistoanele îndoaie supapa.

Dacă calendarul este OK, continuați să verificați alimentarea cu combustibil. Pompa de rapel electric este activată prin rotirea cheii de contact. Dacă pompa este uzată sau deteriorată, energia consumată de pompă se modifică, computerul o detectează ca o defecțiune și își scrie codul în memoria sistemului. Dar nu trebuie să vă bazați pe elementele electronice, astfel încât să conectăm manometrul la conducta de joasă presiune (există o conexiune pentru pompa de creștere mecanică). Dacă presiunea este normală, mergeți la pompă.

Verificați presiunea combustibilului din rampă în demarorul de defilare a arborelui cotit. Această parte a sistemului este echipată cu un senzor de presiune a combustibilului - vom folosi serviciile sale. Conectăm scanerul la conectorul de diagnosticare și găsim parametrul dorit. Dacă este sub norma, căutați unde se află greșeala. Viciile pot fi duze, supape electromagnetice (regulatoare) și pompa însăși.

Diesel Common Rail poate fi imposibil de pornit din cauza unei defecțiuni a cel puțin uneia dintre injectori. Scurgerea de combustibil prin supapa sa nu permite ca presiunea la rampă să crească până la valorile inițiale. Pentru a verifica presiunea la pornire, există un kit special de diagnosticare (manometru, senzor de presiune, țevi de conectare, prize în loc de servomotoare și rezervoare volumetrice de refulare).

Restaurarea pompei este posibilă numai de către un atelier specializat - cu personal calificat și echipament de diagnosticare. Reparați scump, uneori este mai rezonabil să cumpărați o nouă pompă de combustibil, dar în cursul și produsele reparate sau renovate.

Este rezonabil să schimbați duzele uzate ca set, în timp ce gama de prețuri este foarte mare. Caracteristicile fiecărui injector nou trebuie înregistrate în memoria unității de comandă a motorului, deoarece nu există două injectori cu aceleași performanțe, care, dacă nu sunt reglate, reflectă grav asupra uniformității motorului și a sarcinilor sale dinamice. Deși controlul dinamic este prezent în fiecare ECU (reglarea constantă a ciclului de combustibil pentru o funcționare uniformă a motorului), acesta nu poate înlocui setarea inițială a sistemului.

[Fold]

Istoria

Reveal ...

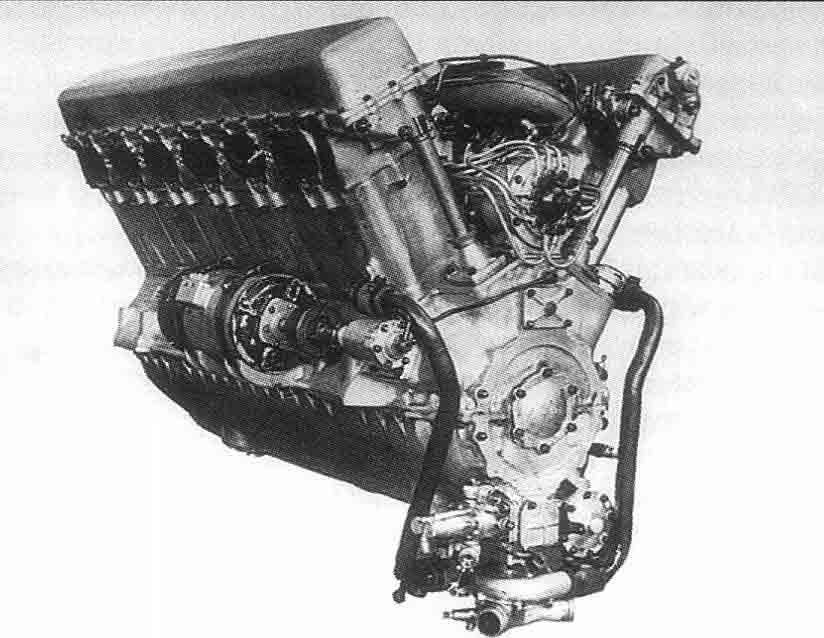

În 1934-35 a fost proiectat, iar în 1936, motorul diesel Coatalen (L. Coatalen) a fost prezentat la o emisiune de la Paris. Diferența dintre motorul diesel Coatalen și celelalte motoare diesel a fost injectarea combustibilului în cilindri nu prin deschiderea hidraulică a supapei injectorului, ci prin deschiderea mecanică și utilizarea unui acumulator hidraulic, combustibilul în care este pompat independent de sistemul de distribuție al pompei de injecție. De fapt, un motor care funcționează a fost prezentat cu un prototip al sistemului Common Rail.

Pentru prima dată, a fost dezvoltat și introdus în 1939 de către inginerii sovietici un sistem direct de injecție a combustibilului pe motoarele diesel, atunci când a construit un motor din familia B-2 (pentru rezervorul T-34) la Uzina de Locomotive Harkov. Mai târziu, la mijlocul secolului al XX-lea, sistemele de alimentare cu baterii au fost dezvoltate în URSS la Uzina Kolomna, totuși, din cauza dezvoltării insuficiente a electronicii, nu au existat implementări reușite ale unor astfel de sisteme la acel moment.

Un prototip al sistemului de automobile Common Rail a fost creat la sfârșitul anilor '60 de către Robert Huber în Elveția, apoi tehnologia a fost dezvoltată de Dr. Marco Ganser de la Liceul Elvețian de Tehnologie din Zurich.

La mijlocul anilor 1990, Dr. Shohei Ito și Masahiko Miyaki de la Denso Corporation au dezvoltat sistemul Common Rail pentru vehiculele comerciale și l-au implementat în sistemul ECD-U2, folosit pentru camioanele Hino Rising Ranger; în 1995, au vândut tehnologia altor producători. Prin urmare, Denso este considerat un pionier în adaptarea sistemului Common Rail la nevoile industriei auto.

Tehnologia electronică de control a duzei a fost dezvoltată în detaliu prin eforturile comune ale Magneti Marelli, Centro Ricerche Fiat și Elasis. După ce Fiat a dezvoltat designul și conceptul sistemului, a fost vândut companiei germane Robert Bosch GmbH pentru a dezvolta un produs în masă. Aceasta sa dovedit a fi o mare greșeală a Fiat, deoarece noua tehnologie a devenit foarte profitabilă, dar la acea vreme preocuparea italiană nu avea resurse financiare pentru a finaliza lucrarea. Cu toate acestea, italienii au fost primii care au folosit sistemul Common Rail în 1997 pe Alfa Romeo 156 1.9 JTD și abia apoi au apărut pe Mercedes-Benz C220CDI.

[Fold]

Reveal ...

B-2 - Rezervor diesel în patru cilindri, în formă de V, cu 12 cilindri, în formă de V, în varianta în V, cu jet de combustibil. Producția serial a V-2 a început la 1 septembrie 1939. Adoptat de Armata Roșie în același an în trei variante: V-2 (500 CP, principală aplicație - rezervor T-34), V-2K (600 CP, pentru tancuri grele KV) și B-2B (375 CP).

Volumul motorului diesel este de 38,8 litri, raportul de compresie fiind de 14 și 15 (diferit pentru grupurile stânga și dreapta ale pistoanelor). Puterea nominală a motorului este de 450 CP la 1750 rpm, cea operațională fiind de 400 CP la 1700 r / min, maximul fiind de 500 CP la 1800 r / min. Diametrul cilindrului este de 150 mm. Cursa pistonului din grupul din stânga este de 180 mm, cea dreaptă - 186,7 mm. Cilindrii au fost poziționați în formă de V la un unghi de 60 de grade.

Inițial, motorul a fost dezvoltat pentru utilizarea pe bombardierele grele, ceea ce a determinat unele dintre caracteristicile de design ale unui motor diesel, care nu sunt tipice pentru motoarele vehiculelor terestre și au condus la o perfecțiune tehnică foarte înaltă a motorului. Printre acestea se numără:

- construcția ușoară, cu o utilizare largă a aliajelor ușoare (în mijlocul războiului, din cauza lipsei de aluminiu, siluminul a trebuit înlocuit pentru o perioadă de timp cu fontă);

- arbori cu came superioare, doi în fiecare cap de motor (DOHC);

- 4 supape pe cilindru;

- uscat;

- injecție directă de combustibil, amestecare prin jet;

- conduce toate unitățile și sistemele motorului prin angrenaje conice și arbori înclinați intermediari;

- utilizarea șuruburilor de oțel ca element principal de forță pentru strângerea capului, a blocului de cilindru și a carterului.

Cu toate acestea, nu a fost posibilă aducerea puterii la cerințele avioanelor (1000-1500 CP), chiar prin aplicarea unui impuls, iar proiectarea motorului a fost ajustată pentru instalarea pe tancuri.

Motorul B-2 este predecesorul unei întregi familii de motoare diesel de mare viteză utilizate în vehiculele grele, pe vasele riverane, vehiculele militare, tractoarele, locomotivele feroviare, instalațiile electrice ale generatoarelor. Începând cu 2012, motoarele diesel D6, D12, D20 continuă să fie produse la OJSC Barnaultransmash, iar motoarele diesel B-31, B-46, B-58, B-59, B-84, B-92S2F la ChTZ.

Motoarele diesel D12 și V-2, dezvoltate la baza lor în anii '30, chiar de la începutul secolului XXI, sunt caracterizate de parametri specifici, greutatea lor specifică fiind de numai 2,05 kg / hp, iar consumul specific de combustibil este de 165 g / hf * h . Dezavantajele se datorează, în principal, limitărilor tehnologice și altor limitări impuse în momentul dezvoltării motorului și al producției sale, în special:

- funcționarea ineficientă a inelelor de semințe oleaginoase ale designului depășit și, prin urmare, consumul ridicat de ulei pentru deșeuri - 20 g / ls * h;

- o schemă complexă de transmisii cu arbori cu came care conțin un număr mare de angrenaje mecanice (în anii 1930 nu existau lanțuri de acționare capabile să funcționeze la viteze ridicate) și, astfel, un nivel de zgomot crescut, dificultăți scăzute și dificultăți de întreținere;

- arborele cotit prefabricat complex, care costă aproximativ 30% din întregul motor - în anii 1930 nu au existat metode de ștanțare volumetrică a unor astfel de piese mari;

- sistem ineficient de pornire electrică a starterului (starter cu eficiență scăzută ST-712, raport de viteză ne-optim);

- de mare viteză grup piston de presiune de creștere (rigiditate de funcționare a motorului așa-numita), ceea ce duce la o scădere a ponderii (cauza - în carburație nu este destul de eficient, deoarece forma selectată a camerei de ardere, cantitățile de găuri de duză și alte detalii);

- lipsa echilibrării în comun a arborelui cotit și a volantului, care nu crește în mod semnificativ resursele.

Timp de mulți ani, producția în serie a motoarelor diesel B-2, D12 și D6, designul lor, în ciuda apariției de noi materiale și soluții tehnice care fac posibilă eliminarea relativ ușoară a acestor dezavantaje, a rămas aproape neschimbat.

Va lua în considerare motor diesel masina. Modernul av-mo-bi-li, dotat cu motoare diesel, are mai multe avantaje. Cele mai importante sunt eficiența consumului de combustibil și cuplul ridicat, care "prelucrează" praguri de la gol. Evoluțiile recente au permis motoarelor diesel să concureze cu motoare pe benzină, chiar și în ceea ce privește zgomotul și fiabilitatea. Motorul dispozitivului unei mașini care funcționează cu benzină a fost discutat în detaliu mai devreme.

Designul de bază al motoarelor pe benzină și diesel este același. Forța motrice principală este un grup cilindru-piston-nee (CPG) cu același principiu de funcționare. Diferențele încep în sistemul supapelor. Supapele de admisie și evacuare sunt semnificativ îmbunătățite pentru a rezista la un grad mai mare de comprimare. În "de-ze-la" este de două ori mai mare. Din același motiv, motorul diesel este mult mai greu și mai mare decât benzina (cu volume egale).

Diferența principală și fundamentală dispozitive cu motor diesel se află în sistemul de alimentare cu combustibil. Formarea, alimentarea și arderea combustibilului are loc în mai multe moduri.

Într-un motor pe benzină, combustibilul este amestecat cu aer înainte de a intra în cilindri. Și după depunerea benzinei se aprinde cu o scânteie de la bujii. Și în aprovizionarea cu motor diesel și combustibil. Aerul intră mai întâi în cilindru, unde, după încălzirea la 700-800 ° C, se adaugă combustibil diesel (se injectează sub presiune ridicată). Datorită temperaturii ridicate a aerului apare aprinderea instantanee.

Auto-aprinderea motorinei este comparabilă cu o explozie mică, ceea ce duce la o creștere accentuată a presiunii în interiorul CPG. Din acest motiv, motorul diesel funcționează mai tare și mai greu. Dar poate lucra pe amestecuri de combustibili simpli, economisind astfel semnificativ combustibil. Datorită consumului redus și a amestecului mai puțin îmbogățit de motoare diesel, emisiile nocive în atmosferă sunt semnificativ mai mici decât cele ale benzinei.

Creșterea zgomotului și a vibrațiilor, mai puțină putere cu volum egal, pornire slabă la temperaturi minus - acestea sunt defecte de motor "legendare". Dar aceasta, mai degrabă, se referă la generațiile anterioare de motoare. Evoluțiile moderne au eliminat majoritatea deficiențelor.

Motoarele diesel vin în mai multe tipuri. Ele diferă în structura camerei de ardere. Luați în considerare fiecare tip în detaliu.

1. Injecție directă în motoarele diesel

Injectarea directă într-un motor diesel este atunci când se injectează combustibil peste piston (vezi funcționarea pistonului), iar cilindrul joacă rolul unei camere de combustie, precum și în sistemele de injecție a benzinei. Anterior, o astfel de tehnologie a fost utilizată numai în motoare cu volum mare și turații reduse. Și nu răspândit pe scară largă.

Acum a fost posibil să se realizeze progrese datorită pompelor de combustibil de înaltă presiune controlată electronic, optimizării amestecului de combustibil și a numeroaselor alte inovații. Un motor cu un astfel de sistem de alimentare cu combustibil poate funcționa în liniște cu o viteză de până la 4500, în timp ce indicatorii de eficiență, zgomot și vibrații sunt mult îmbunătățite. Este adevărat că și costul întreținerii a crescut.

2. Camera separată de combustie în motoare diesel

Tipul de motoare diesel cu o cameră de ardere separată diferă de injectarea directă prin prezența unei camere suplimentare. O astfel de cameră este plasată în capul cilindrului și, de regulă, este vortex. Qi-lindr este conectat la camera foto printr-un canal special. Din acest motiv, aerul, care este furnizat sub presiune, formează un vârtej pentru o aprindere mai bună.

Combustia spontană a combustibilului on-chi-na-ets-Xia direct în camera secundară și care intră în cilindrul propriu-zis. Datorită acestei ordini, presiunea din cilindru crește treptat, ceea ce permite creșterea vitezei maxime. Nivelul de zgomot al motorului cu un astfel de sistem este mult mai mic.

Marea majoritate a SUV-urilor și mașinilor echipate cu motoare diesel cu o cameră separată de combustie.

Dispozitivul sistemului de alimentare cu combustibil al unui motor diesel este baza acestuia. Sistemul de combustibil constă dintr-o pompă de combustibil de înaltă presiune, un filtru de combustibil diesel și un injector cu motor diesel. Starea acestor elemente va determina alimentarea corectă a combustibilului și fiabilitatea motorului în ansamblu.

Sarcina principală este de a supune cantitatea potrivită de combustibil cu presiunea corectă și la momentul potrivit. Toate etapele apar la viteză mare și sub presiune ridicată. Pentru a asigura o fiabilitate suficientă, este necesar să se utilizeze mecanisme foarte precise și complexe. Totul se adaugă la un sistem destul de scump, cu o configurație complicată. Să privim separat fiecare element al dispozitivului sistemului de alimentare cu combustibil diesel.

Pompă de combustibil de înaltă presiune (pompă de înaltă presiune)

Pompa de combustibil de înaltă presiune este elementul principal scump și complex. Funcția sa principală este gestionarea combustibilului cu ajutorul anumitor programe. În funcție de cantitatea de presiune pe pedala de gaz, pompa livrează cantitatea strict necesară de combustibil pentru injectori. Aceasta ține cont de temperatura motorului, de poziția accelerației, de cantitatea de aer, de presiunea tur-bo-o-d-d-va și de mulți alți factori.

Există mai multe tipuri de pompe de injecție, dar cea mai comună este tipul rass-pre-de-lite. Este instalat pe aproape toate autoturismele moderne de pasageri și off-road.

Pompele de acest tip au câștigat popularitate datorită compactității și acurateței muncii. Combustibilul este distribuit foarte uniform pe cilindri. În plus, datorită regulatoarelor de mare viteză, pompa de combustibil de înaltă presiune face o treabă excelentă la turații ridicate.

Acest tip de pompă de carburant are un punct slab - cerințele privind calitatea motorinei. Toate părțile interne ale pompei sunt lubrifiate cu combustibil, iar unele elemente au cleme miniatură. Prin urmare, motorul slab curățat de calitate slabă poate dezactiva foarte rapid această componentă costisitoare a sistemului de alimentare cu combustibil.

Pentru funcționarea eficientă a întregului sistem, starea injectoarelor motorului diesel este critică. Acesta este un element de înaltă precizie, care este expus la sarcini uriașe. Duză în sine constă dintr-o carcasă și un pulverizator. Presiunea de lucru în întreg sistemul de combustibil este determinată prin reglarea presiunii de deschidere a acului distribuitorului de duze. Pulverizatoarele au două tipuri - pini și perforați. Consumul de carburant, puterea motorului și performanța de mediu a gazelor de eșapament depind de funcționarea corectă a pulverizatoarelor.

Acul de pulverizare se deplasează cu strictețe la fiecare tură a motorului și nu se află în afară, ci intră în camera de combustie. Prin urmare, materialele folosite la fabricare sunt foarte durabile și rezistente la temperaturi ridicate. Acest lucru nu a afectat costul - injectoarele cu motor diesel sunt destul de costisitoare.

Filtrul de combustibil diesel este cel mai simplu element al sistemului, dar joacă un rol foarte important. Pompa modernă de combustibil, așa cum este descrisă mai sus, este foarte sensibilă la calitatea combustibilului. Prin urmare, filtrul ar trebui să împiedice for-co-re-tion și nu numai. Filtrele de motorină păstrează nu numai gunoi, ci și apă. Apa este separată de combustibilul diesel și trimisă într-un rezervor special, care trebuie evacuat din când în când.

Filtrele sunt selectate strict sub marca op-de-de-len-th a motorului. Ele pot fi diferite în ceea ce privește debitul, gradul de filtrare, sensibilitatea la detectarea apei și alte parametri specifici.

În cazul lucrărilor de întreținere, poate fi necesar să se elimine aerul rezidual din sistemul de alimentare cu combustibil. În acest scop, este prevăzută o pompă (vezi pompa de combustibil a motorului) cu pompă manuală, care este amplasată în partea superioară a carcasei filtrului.

Pentru condiții climatice dure, unele modele sunt filtru încălzit electric. Această opțiune vă va ajuta să porniți mașina în frig și să eliminați cristalizarea motorinei.

Pornirea unui motor diesel

Pentru a porni motorul diesel au nevoie de becuri. Acestea sunt elemente care sunt instalate în camera de combustie. Acestea sunt activate atunci când contactul este cuplat și se încălzește până la 900 ° C în câteva secunde. O astfel de temperatură este suficientă pentru auto-aprinderea combustibilului.

Există un indicator al disponibilității de a porni motorul diesel pe panoul unității. Încercarea de a porni mașina ar trebui să se facă numai când lampa de avertizare se stinge.

Pentru a asigura funcționarea stabilă a motorului rece, lumanările își continuă activitatea timp de încă 20-30 de secunde, după care sunt oprite automat. Preîncălzirea ultimelor generații este capabilă să asigure pornirea unui motor diesel la temperaturi de -30 ° C.

La motoarele diesel cu turbină turbo-turbină permite creșterea puterii și flexibilității. Acest lucru este posibil datorită injectării suplimentare de aer în camera de ardere.

Există suflante mecanice, care sunt conduse de o centură. Dar mai frecvente sunt turbocompresoarele, care acționează prin presiunea gazelor gazoase. În cazul motorinei, presiunea sistemului de evacuare este de două ori mai mare decât cea a motoarelor pe benzină. Acest lucru permite turbinei să funcționeze cu o viteză minimă și pentru a evita efectul "mielurilor turbo".

Pentru motorul diesel cu mai multă putere, motorul diesel va trebui să plătească mai mult ulei de motor de înaltă calitate (compresorul este foarte sensibil la acest para-meter-ru). De asemenea, turbina funcționează sub sarcină mare, astfel încât resursa acesteia rareori depășește 150.000 km.

O mașină, pe orice combustibil pe care o conduce, este un sistem extrem de complex. Un element cheie al acestui sistem este motorul. Pentru a asigura funcționarea normală a motorului și a vehiculului, au fost inventate anumite dispozitive auxiliare, care sunt, de asemenea, complexe în proiectare și organizare. Aceste elemente auxiliare necesare includ sistemul de alimentare cu combustibil, care este responsabil pentru alimentarea motorului. Dacă sistemul de combustibil nu funcționează, atunci nu veți putea să vă deplasați pe această mașină sau pe centimetru.

Dispozitivul sistemului de alimentare cu combustibil al unui motor diesel

Funcția principală a acestui sistem este de a furniza o cantitate măsurată de combustibil la un anumit moment în timp sub o anumită presiune. Datorită nevoii de a asigura presiune înaltă, precum și datorită cerințelor de precizie, sistemul de alimentare cu combustibil este complex în proiectare și scump. Dispozitivul constă din două secțiuni: zona de presiune ridicată și zona de joasă presiune. Combustibilul este preparat la secțiunea de joasă presiune, după care este transferat la nivelul următor - în zona unde presiunea este ridicată. Acest departament este necesar pentru a aduce în final combustibilul în camera de combustie a motorului. Pentru a vă imagina cât de bine funcționează întreg circuitul, trebuie să studiați cu atenție componentele acestuia.

Cele mai importante componente ale sistemului de combustibil diesel sunt pompa de combustibil de înaltă presiune, filtrul de combustibil și injectorii.Pompa este responsabilă pentru transferul combustibilului la injectoare conform unui program strict calculat. Prin apăsarea pedalei de gaz, cantitatea de combustibil furnizată nu crește, doar se modifică programul prin care funcționează regulatoarele. Acest proces nu depinde de modul de funcționare al motorului și de acțiunile conducătorului auto. Acestea calculează volumul de combustibil și momentul în timp în care trebuie introdus. Cu pompa de carburant funcționează duza. Împreună, transferă combustibilul în camera de combustie. Filtrul de combustibil este suficient de simplu, dar joacă un rol-cheie. El este responsabil pentru separarea și drenarea apei.

Cele mai importante componente ale sistemului de combustibil diesel sunt pompa de combustibil de înaltă presiune, filtrul de combustibil și injectorii.Pompa este responsabilă pentru transferul combustibilului la injectoare conform unui program strict calculat. Prin apăsarea pedalei de gaz, cantitatea de combustibil furnizată nu crește, doar se modifică programul prin care funcționează regulatoarele. Acest proces nu depinde de modul de funcționare al motorului și de acțiunile conducătorului auto. Acestea calculează volumul de combustibil și momentul în timp în care trebuie introdus. Cu pompa de carburant funcționează duza. Împreună, transferă combustibilul în camera de combustie. Filtrul de combustibil este suficient de simplu, dar joacă un rol-cheie. El este responsabil pentru separarea și drenarea apei.

Cum să preveniți funcționarea defectuoasă a sistemului de combustibil al motorului diesel

Există o anumită listă a motivelor pentru care pot apărea defecțiuni ale sistemului de combustibil diesel. Dar cel mai probabil motiv este uzura uzuală a elementelor individuale ale sistemului. După un anumit timp de la începerea funcționării, cauciucul din care sunt realizate inelele de etanșare pierde elasticitatea. De asemenea, în timpul utilizării active a mașinii, în motor se acumulează diverse tipuri de depozite. Este necesar ca din când în când să se elimine carbonul și murdăria din părți, astfel încât acestea să dureze mai mult și să fie mai fiabile.

Puteți observa cu ușurință orice problemă cu aparatul. Dacă autovehiculul nu pornește fără probleme, dar cu jigging sau în timp ce conduceți de la conducta de evacuare a autovehiculului, gazul de evacuare iese cu un sunet ascuțit, după care există defecțiuni ale sistemului de alimentare cu combustibil. De asemenea, sunetul poate proveni de la motorul propriu-zis.

Puteți observa cu ușurință orice problemă cu aparatul. Dacă autovehiculul nu pornește fără probleme, dar cu jigging sau în timp ce conduceți de la conducta de evacuare a autovehiculului, gazul de evacuare iese cu un sunet ascuțit, după care există defecțiuni ale sistemului de alimentare cu combustibil. De asemenea, sunetul poate proveni de la motorul propriu-zis.

În cea mai mare parte, problemele din sistemul de propulsie se datorează utilizării necorespunzătoare a motorului sau întreținerii necorespunzătoare. Toți șoferii auto trebuie să inspecteze și să diagnosticheze motorul la fiecare 7.500 km.

Sistemul de combustibil pentru motorul diesel - căutăm o defalcare

Cel mai adesea, sistemul de combustibil diesel suferă de pistoane care se pot arde.Pentru a preveni apariția acestei probleme, este necesară spălarea tuturor echipamentelor sistemului de alimentare la fiecare doi ani. Din păcate, nu puteți "cumpăra" un serviciu similar la o spălătorie auto sau la o stație de service. Prin urmare, este necesar să spălați detaliile din când în când cu propriile mâini.

Dacă problema a apărut deja și sistemul a eșuat, va trebui să faceți anumite acțiuni. Mai întâi trebuie să pompiți întregul sistem de combustibil al motorului diesel al mașinii. Dacă această tehnică nu vă ajută, atunci va trebui să mergeți mai adânc în această problemă. Va fi necesar să verificați cât de bine lucrează firele, injectoarele, terminalele, toate părțile care sunt în contact între ele. Uneori, problemele pot să nu fie la fel de globale cum ar putea fi.

Dacă problema a apărut deja și sistemul a eșuat, va trebui să faceți anumite acțiuni. Mai întâi trebuie să pompiți întregul sistem de combustibil al motorului diesel al mașinii. Dacă această tehnică nu vă ajută, atunci va trebui să mergeți mai adânc în această problemă. Va fi necesar să verificați cât de bine lucrează firele, injectoarele, terminalele, toate părțile care sunt în contact între ele. Uneori, problemele pot să nu fie la fel de globale cum ar putea fi.

Dar dacă seriozitatea problemei este "copleșitoare", atunci ar fi mai bine să mergeți la stația de benzină pentru ajutor sau sfaturi profesionale. Cel mai probabil, ei vă vor spune că în mașina dvs. există ceva în neregulă cu compresia, undeva există o scurgere de lichid. Mecanica va testa toate elementele sistemului folosind programe de calculator speciale. Un nou venit care nu sa ocupat niciodată de "tratarea" acestor defecțiuni în funcționarea sistemului de alimentare cu combustibil nu va putea să corecteze totul pe cont propriu. Prin urmare, ar trebui să contactați mecanicii dovediți care au experiență semnificativă în reparații auto.

Aboneaza-te la fluxurile noastre la