Ce oțeluri carbon? Oțel carbon: compoziție, proprietăți, GOST, scop, aplicație. Oțel carbon de înaltă calitate pentru scopuri structurale

După compoziția lor chimică se disting carbonȘi aliate deveni

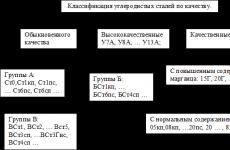

Oțelurile carbon sunt aliaje de fier și carbon care conțin până la 2,14% carbon (C) cu un conținut scăzut de alte elemente. Au o ductilitate mare și se deformează ușor. Carbonul afectează foarte mult proprietățile oțelului chiar și cu modificări ușoare ale conținutului său. Oțelurile carbon pot fi clasificate în funcție de mai mulți parametri:

- Prin calitate

Prin metoda dezoxidării

Prin calitate

Oțel de calitate obișnuită

Fabricat conform GOST 380-71. Ele sunt desemnate prin literele St și numere convenționale de la 0 la 6, de exemplu: St 0, St 1, ..., St 6. Gradul de dezoxidare este desemnat prin literele sp (oțel calm), ps (semi- calm), kp (fierbe), care a pus la sfârșitul desemnării calității oțelului.

În funcție de scop, se disting trei grupe de oțeluri de calitate obișnuită: A, B și C. Mărcile indică doar grupele B și C, grupa A nu este indicată.

- Grupa A este furnizată numai de proprietăți mecanice; compoziția chimică a oțelurilor din această grupă nu este reglementată, este indicată doar în certificatele producătorului. Oțelurile din această grupă sunt de obicei utilizate în produse în starea de livrare, fără tratament sub presiune sau sudură. Cu cât numărul de oțel este mai mare, cu atât rezistența acestuia este mai mare și ductilitatea este mai mică.

- Grupa B este furnizată numai cu o compoziție chimică garantată. Cu cât numărul de referință al oțelului este mai mare, cu atât este mai mare conținutul de carbon. Aceste oțeluri pot fi ulterior supuse deformărilor (forjare, ștanțare etc.), iar în unele cazuri, tratament termic. Cu toate acestea, structura lor originală și proprietățile mecanice nu sunt păstrate. Cunoașterea compoziției chimice a oțelului permite determinarea regimului de temperatură de formare la cald și tratament termic.

- Grupa B poate fi sudată. Sunt furnizate cu o compoziție chimică garantată și cu proprietăți garantate. Oțelurile din acest grup sunt marcate cu litera B și un număr, de exemplu - B StZps. Acest oțel are proprietăți mecanice corespunzătoare numărului său din grupa A, iar compoziția sa chimică corespunde numărului său din grupa B, corectată prin metoda dezoxidării.

Oteluri carbon de calitate

Această clasă de oțeluri carbon este fabricată conform GOST 1050-74. Oțelurile de înaltă calitate sunt furnizate atât în ceea ce privește compoziția chimică, cât și proprietățile mecanice, sunt supuse unor cerințe mai stricte privind conținutul de impurități nocive (sulf nu mai mult de 0,04%, fosfor nu mai mult de 0,035%), incluziuni nemetalice și gaze, macro- și microstructuri.

Oțelurile carbon de înaltă calitate sunt marcate cu numere din două cifre 08, 10, 15, ..., 85, indicând conținutul mediu de carbon în sutimi de procent, indicând gradul de dezoxidare (kp, ps).

Oțelurile de înaltă calitate sunt împărțite în două grupe: cu conținut normal de mangan (până la 0,8%) și cu conținut crescut (până la 1,2%). La desemnarea acestuia din urmă, litera G este plasată la sfârșitul semnului, de exemplu 60 G. Manganul crește proprietățile de călire și rezistență, dar reduce oarecum ductilitatea și tenacitatea oțelului.

La desemnarea oțelului în fierbere sau semicalm, gradul de dezoxidare este indicat la sfârșitul gradului: kp, ps. In cazul otelului silentios nu este indicat gradul de dezoxidare.

De continutul de carbon oțelurile carbon de înaltă calitate sunt împărțite în:

- scăzut de carbon (până la 0,25% C),

- carbon mediu (0,3-0,55% C)

- cu conținut ridicat de carbon (0,6-0,85% C).

Pentru produsele critice, se folosesc oțeluri de înaltă calitate cu conținut și mai mic de sulf și fosfor. Conținutul scăzut de impurități nocive din oțelurile de înaltă calitate crește și mai mult costul și complexitatea producției lor. Prin urmare, de obicei oțelurile de înaltă calitate nu sunt oțeluri carbon, ci oțeluri aliate. La desemnarea oțelurilor de înaltă calitate, litera A este adăugată la sfârșitul clasei, de exemplu, oțel U10A.

Oțelurile carbon care conțin 0,7-1,3% C sunt utilizate pentru fabricarea sculelor de impact și tăiere. Sunt marcate cu U7, U13, unde U înseamnă oțel carbon, iar numărul este conținutul de carbon în zecimi de procent.

Prin metoda dezoxidării

Fierbere

Conțin până la 0,05% siliciu și sunt dezoxidați de mangan. Au o eterogenitate chimică pronunțată în lingou. Avantajele lor sunt randamentul ridicat al unui produs potrivit (mai mult de 95%), capacitatea bună de ștanțare la rece. Dezavantajele sunt un prag crescut de fragilitate la rece și imposibilitatea utilizării pe scară largă în zonele cu climă rece.

Semi-calm

Conțin 0,05-0,15% siliciu, sunt dezoxidați de mangan și aluminiu, randamentul produsului utilizabil este de 90-95%.

Calm

Contine 0,15-0,35% siliciu, dezoxidat de siliciu, mangan si aluminiu. Randamentul este de aproximativ 85%, cu toate acestea, metalul are o structură mai densă și o compoziție chimică omogenă.

Oțelul carbon este solicitat de o varietate de întreprinderi; este folosit pentru a face piese pentru inginerie mecanică, structuri portante, tot felul de unelte și alte articole.

1

Oțelurile carbon (CS) sunt compoziții metalurgice slab aliate care conțin până la 99,5% fier. În ele sunt introduși și diverși aditivi în cantități strict măsurate. Acestea din urmă determină proprietățile operaționale, tehnologice și mecanice speciale ale aliajelor de interes pentru noi. Din cantitatea totală de oțel topită la întreprinderile metalurgice, compozițiile carbonului reprezintă aproximativ 80%. Acum sunt cunoscute peste două mii de mărci de astfel de aliaje. În funcție de domeniul de aplicare, toate sunt împărțite în oțeluri structurale, pentru scule și oțeluri de calitate obișnuită.

Otel carbon

Structura lor depinde de procentul de carbon. Schimbându-i cantitatea, puteți da compoziției finite proprietățile specificate (fluiditate, densitate, ductilitate, duritate). Dacă oțelul carbon conține mai puțin de 0,8% carbon, structura sa include perlită și ferită. În aliajele cu mai mult de 0,8% carbon, cementitul (secundar) este în mod necesar prezent. Dar oțelul slab aliat cu un conținut al elementului de interes pentru noi la nivelul de 0,8% are o structură perlitică. Rezistența aliajului, rezistența la impact și pragul de fragilitate la rece cresc odată cu creșterea conținutului de carbon din acesta. Dar, în același timp, se înregistrează o scădere a ductilității produselor laminate.

Oțelurile carbon sunt împărțite în trei tipuri în funcție de compoziția lor chimică. Pot avea emisii scăzute, medii și ridicate de carbon. În primul, carbonul este prezent în cantități mici (până la 0,25%). Astfel de compoziții sunt bine deformate (densitatea lor este relativ scăzută) atât în stare caldă, cât și în stare rece, având un grad ridicat de plasticitate. Produsele laminate cu carbon mediu conțin 0,3–0,6% carbon. Aceste aliaje se caracterizează printr-o bună fluiditate și ductilitate și, în același timp, o rezistență suficientă. Cel mai adesea sunt folosite pentru clădiri și alte structuri care sunt utilizate în condiții normale.

Toate tipurile de instrumente de măsurare și unelte cu rezistență crescută sunt fabricate din aliaje cu conținut ridicat de carbon (0,6–1,4%). Au o densitate crescută și o serie de caracteristici unice (sunt determinate de structura specială a oțelului care este topit). Astfel, domeniul de aplicare al compozițiilor de carbon depinde de compoziția lor chimică și direct de scopul unui anumit oțel. Vom vorbi despre asta mai în detaliu mai târziu.

2

Pe lângă carbon, carbonul conține întotdeauna incluziuni de alte elemente chimice. Acestea includ oxigen, hidrogen, fosfor, mangan, azot, sulf și siliciu. Densitatea produsului finit și celelalte proprietăți mecanice ale acestuia depind de cantitatea acestor impurități. Manganul face posibilă efectuarea dezoxidării dioxidului de carbon. Prin urmare, este adăugat special oricărui aliaj. Dezoxidarea este înțeleasă ca o operațiune importantă și utilă - îndepărtarea produșilor nocivi de oxid feric. Datorită introducerii manganului, structura metalică devine mai bună. Asigură dizolvarea substanţelor sulfuroase în cementită şi ferită.

Țevi de oțel cu hidrocarburi

Siliciul îndeplinește o funcție similară. Dezoxidează perfect compozițiile metalurgice. Datorită acestui fapt, structura lor capătă ordinea necesară. Este demn de remarcat aici că siliciul este complet dizolvat în ferită. Doar o mică parte din acesta rămâne uneori sub formă de silicați în aliajele de carbon. Oțelul slab aliat nu își pierde caracteristicile standard. Sulful și fosforul au un efect negativ asupra proprietăților dioxidului de carbon. Primul intră în metal din gazele cuptorului și din minereu. Sulful reduce densitatea produselor laminate (valoarea sa medie este de 7,8 g/cm cub) și face aliajul fragil. Din acest motiv, conținutul acestuia în sistemul de management trebuie monitorizat și ajustat. În produsele laminate cu carbon de înaltă calitate, sulful nu poate depăși 0,04%, în produsele laminate obișnuite - mai mult de 0,03.

Fosforul intră în oțel din fluxuri și minereu de fier. Cu un conținut ridicat de acest element, oțelul laminat devine casant. Acest lucru duce la fragilitatea la rece a aliajului, ceea ce este inacceptabil. În prezent, fosforul este ușor îndepărtat din compozițiile de carbon metalurgic, a căror utilizare necesită un conținut minim de această impuritate. Oțelurile carbon și aliate conțin azot, hidrogen și oxigen în cantități mici. Cantitatea acestora depinde de tipul de producție metalurgică (convertor, proces cu focar deschis, topire în unități electrice). Azotul și hidrogenul din produsele laminate pot fi de la 0,0001 la 0,0007%, oxigenul - de la 0,002 la 0,03%.

Conținutul excesiv de astfel de impurități determină o creștere a limitei de fragilitate la rece a aliajelor. Ele pot reduce duritatea oțelului. Excesul de hidrogen este deosebit de periculos. Poate duce la apariția de fulgi - lacrimi în produsul finit. Dacă sunt prezente, structura și proprietățile metalului se deteriorează.

3

Oțelul carbon convențional este fabricat sub formă de grinzi, tije, foi și canale. Proprietățile sale fac posibilă utilizarea aliajelor de calitate obișnuită în industria de inginerie și construcții ca produse suport fiabile. Oțelurile obișnuite sunt marcate cu literele St și numere de la 0 la 6. Acestea din urmă indică rezistența aliajului. Cu cât numărul din marcaj este mai mare, cu atât oțelul este mai puternic. Denumirea US include și o tehnică de dezoxidare a compoziției metalurgice. Din acest punct de vedere, aliajele pot fi:

- fierbere (marcare - KP);

- semicalm (PS);

- calm (SP).

Produse durabile din oțel

În plus, oțelurile carbon de calitate obișnuită sunt împărțite în subtipurile A, B și C. Aliajele din grupa A nu pot fi utilizate pentru producția de structuri sudate. Aceste oțeluri nu sunt reglementate din punct de vedere al compoziției chimice. Principalul lor indicator este considerat a fi proprietățile mecanice. Aliajele de subtip B au o compoziție chimică strict definită. În același timp, proprietățile lor mecanice se pot schimba. Produsele fabricate din oțeluri din grupa B pot fi supuse tratamentului termic, forjare și ștanțare. Cele mai scumpe (și, desigur, de înaltă calitate) sunt aliajele de subtip B. Compoziția lor chimică și proprietățile mecanice respectă în mod clar cerințele standardelor de stat. Datorită caracteristicilor speciale ale unor astfel de oțeluri, acestea pot fi sudate fără restricții (folosind tehnologii diferite).

Elementele de control structural sunt furnizate sub forma unei varietăți de semifabricate, inclusiv diferite opțiuni pentru forjare și produse laminate. Astfel de oțeluri carbon de înaltă calitate au puține impurități și elemente nemetalice (sulf și fosfor) care afectează negativ proprietățile oțelului. Prin urmare, caracteristicile lor (mecanice și chimice) sunt strict garantate. Aliajele structurale de înaltă calitate sunt desemnate prin numere formate din două cifre - 45, 20, 08, 85 și așa mai departe. Acest cod indică conținutul de carbon (în sutimi de procente) din produsul finit. Dacă avem oțel marcat 45, este ușor de înțeles că conține aproximativ 0,45% carbon. Sistemele de control structural sunt ideale pentru producerea unei game largi de produse de inginerie. Important! Proprietățile inițiale ale unor astfel de aliaje (performanță și rezistență) sunt ușor crescute prin tratament termic.

Sunt utilizate la fabricarea de unelte pentru prelucrarea lemnului, matrițe, freze, scule pneumatice, matrițe, dispozitive de găurit, tăietoare de sârmă, clești și unelte similare. Ele sunt, de asemenea, folosite pentru a face lame de ferăstrău, pile și mecanisme de măsurare. Aliajele de scule sunt marcate cu litera U, numere care indică cantitatea de carbon (zecimi de procente), precum și o literă suplimentară A (plasată la sfârșitul denumirii oțelului dacă vorbim de produse laminate de înaltă calitate). Dacă vedeți un aliaj marcat U13A, puteți înțelege imediat că aveți de-a face cu oțel pentru scule de înaltă calitate, cu 1,3% carbon.

4

Cu fluctuațiile de temperatură de la +20 la +900°, densitatea oțelurilor luate în considerare practic nu se modifică. Această valoare este în intervalul 7,7–7,9 g/cc. De fapt, densitatea dioxidului de carbon este similară cu densitatea fierului. Acest lucru este logic, deoarece este baza oricărui aliaj de carbon. Densitatea, precum și proprietățile și structura fibrelor de carbon pot fi modificate prin tratament termic. Această operațiune înseamnă încălzirea aliajului și apoi răcirea acestuia.

Tratament termic al oțelului

Tratamentul termic al oțelurilor carbon este de următoarele tipuri:

- recoacere;

- concediu de odihna;

- întărire;

- normalizare.

Aplicatia face posibila obtinerea de aliaje cu o structura nu mult diferita de cea de echilibru. Această operațiune se realizează după o schemă simplă: încălzirea metalului la o anumită temperatură și menținerea acestuia pentru un anumit timp, apoi răcirea produsului laminat (acest lucru se întâmplă de obicei împreună cu cuptorul pe o perioadă de timp relativ lungă). Oțelul carbon este întărit într-un mod similar. Dar metalul încălzit în acest caz este răcit la o viteză dată (destul de rapidă). Este selectat de metalurgiști astfel încât produsul laminat finit să aibă o structură complet martensitică. La întărire este obligatorie utilizarea uleiurilor speciale, a soluțiilor sărate sau a apei. Aceste lichide asigură răcirea rapidă a unității de control.

O vacanță vă oferă posibilitatea de a obține o închiriere cu anumite proprietăți. Se foloseste numai pentru aliaje intarite anterior. Vacanța asigură reducerea stresului (intern) în metal și o creștere a parametrilor mecanici ai acestuia. Oțelul carbon, în plus, poate fi supus normalizării (încălzire, menținere și răcire în mod natural în aer liber). Acest proces nu aparține principalelor tipuri de tratament termic. Mai degrabă, este o subspecie de întărire sau recoacere standard.

Datorită caracteristicilor sale de rezistență și prețului accesibil, oțelul carbon este un aliaj foarte comun. Elementele sale principale sunt fierul și carbonul cu un minim de picături. Oțelul carbon este folosit pentru a produce diverse produse de inginerie, piese de conducte și cazane și unelte. Aliajele sunt, de asemenea, utilizate pe scară largă în construcții.

Principalele caracteristici

În funcție de scopul lor principal, oțelurile carbon sunt împărțite în instrumentale și structurale; practic nu există elemente de aliere în compoziția lor. De asemenea, diferă de aliajele obișnuite de oțel prin faptul că conțin mult mai puține impurități de bază: mangan, magneziu, siliciu. Conținutul elementului principal - carbon - variază destul de mult. Oțelul cu conținut ridicat de carbon conține 0,6−2% C, oțel cu carbon mediu - 0,3−0,6%, oțel cu conținut scăzut de carbon - până la 0,25%.

Elementul principal determină proprietățile și structura. În structura internă a aliajelor cu mai puțin de 0,8% C (oțel hipoeutectoid) există predominant perlită și ferită, iar odată cu creșterea concentrației elementului principal se formează cementită secundară.

Otelurile prezentate cu o structura predominanta feritica sunt foarte ductile si au rezistenta redusa. Dacă structura este dominată de cementită, metalul se caracterizează prin rezistență ridicată, dar și fragilitate mare. Când conținutul de C crește la 0,8-1%, rezistența și duritatea cresc, dar vâscozitatea și ductilitatea se deteriorează foarte mult.

Otelurile prezentate cu o structura predominanta feritica sunt foarte ductile si au rezistenta redusa. Dacă structura este dominată de cementită, metalul se caracterizează prin rezistență ridicată, dar și fragilitate mare. Când conținutul de C crește la 0,8-1%, rezistența și duritatea cresc, dar vâscozitatea și ductilitatea se deteriorează foarte mult.

Conținutul cantitativ de carbon afectează caracteristicile tehnologice, în special, sudabilitate, ușurință de tăiere și presiune.

- Oțelurile cu conținut scăzut de carbon sunt folosite pentru a face piese și structuri care nu sunt destinate pentru sarcini semnificative.

- Caracteristicile oțelurilor cu carbon mediu le fac să fie principalul material structural utilizat în producția de structuri și piese pentru transport și inginerie generală.

- Aliajele cu conținut ridicat de carbon sunt optime pentru fabricarea pieselor care trebuie să aibă rezistență crescută la uzură în producția de instrumente de măsurare și de impact.

Metalul, ca și alte aliaje de oțel, conține impurități:

- siliciu;

- fosfor;

- mangan;

- azot;

- sulf;

- hidrogen;

- oxigen.

Siliciul și manganul sunt impurități utile care sunt introduse în compoziție în stadiul de topire pentru dezoxidare. Fosforul și sulful sunt impurități nocive, înrăutățind caracteristicile de calitate ale aliajului.

Siliciul și manganul sunt impurități utile care sunt introduse în compoziție în stadiul de topire pentru dezoxidare. Fosforul și sulful sunt impurități nocive, înrăutățind caracteristicile de calitate ale aliajului.

Se crede că aliajele și speciile carbonice sunt incompatibile, totuși, pentru a-și îmbunătăți caracteristicile tehnologice și fizico-mecanice, microalierea poate fi realizată prin adăugarea diferiților aditivi:

- bor;

- titan;

- zirconiu;

- elemente de pământuri rare.

Cu ajutorul lor, nu va fi posibilă transformarea metalului în oțel inoxidabil, dar va îmbunătăți semnificativ proprietățile.

Clasificare după gradul de dezoxidare

Împărțirea în tipuri este influențată, în special, de gradul de dezoxidare. În funcție de acest parametru, aliajele noastre sunt împărțite în semicalme, calme și fierbinți.

Oțelurile silențioase au o structură internă mai uniformă, a cărei dezoxidare se realizează prin adăugare la topitul aluminiu, ferosiliciu și metal feromangan. Datorită faptului că aliajele din categoria noastră sunt complet dezoxidate în cuptor, nu conțin oxid feros. Aluminiul rezidual, care inhibă creșterea boabelor, oferă o structură cu granulație fină. Aceasta și absența aproape absolută a gazelor dizolvate fac posibilă obținerea de metal de înaltă calitate pentru fabricarea celor mai critice părți și structuri. Alături de avantaje, aliajele silențioase au un mare dezavantaj - o topire destul de costisitoare.

Oțelurile silențioase au o structură internă mai uniformă, a cărei dezoxidare se realizează prin adăugare la topitul aluminiu, ferosiliciu și metal feromangan. Datorită faptului că aliajele din categoria noastră sunt complet dezoxidate în cuptor, nu conțin oxid feros. Aluminiul rezidual, care inhibă creșterea boabelor, oferă o structură cu granulație fină. Aceasta și absența aproape absolută a gazelor dizolvate fac posibilă obținerea de metal de înaltă calitate pentru fabricarea celor mai critice părți și structuri. Alături de avantaje, aliajele silențioase au un mare dezavantaj - o topire destul de costisitoare.

Există aliaje de carbon mai ieftine, deși de calitate inferioară, a căror topire utilizează un minim de aditivi speciali. În structura unui astfel de metal datorită faptului că procesul de dezoxidare în cuptor nu a fost finalizat, există gaze dizolvate care afectează negativ caracteristicile. Azotul, de exemplu, are un efect negativ asupra sudabilității și provoacă formarea de fisuri în zona de sudare. Segregarea dezvoltată în structura aliajelor duce la faptul că produsele metalice laminate realizate din acestea se caracterizează prin eterogenitate în structură și caracteristici mecanice.

Otelurile semi-silentioase au o pozitie intermediara ca proprietati si grad de dezoxidare. Înainte de turnare în matrițe, în compoziția lor se introduce o cantitate mică de dezoxidanți, datorită cărora solidificarea metalului are loc practic fără fierbere, dar eliberarea gazelor în ea continuă. Rezultatul este o turnare a cărei structură conține mai puține bule de gaz decât oțelurile fierbinți. Acești pori interni sunt sudați aproape complet în timpul rulării ulterioare a metalului.

Majoritatea oțelurilor carbon semi-moale sunt folosite ca materiale structurale.

Productie si impartire dupa calitate

Oțelurile carbon sunt produse folosind diferite tehnologii. Sunt:

- oțeluri carbon de înaltă calitate;

- aliaje de oțel de înaltă calitate;

- aliaje de oțel carbon de calitate obișnuită.

Aliajele de calitate obișnuită sunt obținute în cuptoare cu vatră deschisă, iar din acestea se formează lingouri mari. Echipamentele de topire utilizate pentru producerea unor astfel de oțeluri includ, în special, convertoare de oxigen. În comparație cu aliajele de oțel de înaltă calitate, metalul poate conține multe impurități dăunătoare, ceea ce afectează caracteristicile și costul de producție.

Aliajele de calitate obișnuită sunt obținute în cuptoare cu vatră deschisă, iar din acestea se formează lingouri mari. Echipamentele de topire utilizate pentru producerea unor astfel de oțeluri includ, în special, convertoare de oxigen. În comparație cu aliajele de oțel de înaltă calitate, metalul poate conține multe impurități dăunătoare, ceea ce afectează caracteristicile și costul de producție.

Format şi lingourile congelate se rulează la cald sau frig. Laminarea la cald produce produse lungi și modelate, tablă subțire și groasă și benzi metalice largi. Laminarea la rece produce tablă subțire.

Pentru a produce oțel de înaltă calitate și de înaltă calitate, se folosesc cuptoare și convertoare cu vatră deschisă, precum și cuptoare de topire care funcționează cu energie electrică.

GOST impune cerințe stricte asupra compoziției, și anume prezența impurităților dăunătoare și nemetalice în structură. Oțelurile de înaltă calitate ar trebui să aibă nu mai mult de 0,04% sulf și nu mai mult de 0,035% fosfor. Aliajele de oțel de înaltă calitate și de înaltă calitate, datorită cerințelor stricte pentru metoda și caracteristicile de topire, au o puritate structurală crescută.

Aplicare și etichetare

Aliajele de scule care conțin 0,65-1,32% C sunt folosite pentru a face diverse scule. Pentru a îmbunătăți proprietățile mecanice ale uneltelor, materialul de fabricație este întărit.

Aliajele de scule care conțin 0,65-1,32% C sunt folosite pentru a face diverse scule. Pentru a îmbunătăți proprietățile mecanice ale uneltelor, materialul de fabricație este întărit.

Aliajele structurale sunt folosite pentru a realiza piese pentru diverse echipamente, elemente structurale pentru construcții și inginerie, elemente de fixare etc. Fabricat din oțel structural sârmă de carbon, care este folosită în viața de zi cu zi, în producția de elemente de fixare, în construcții, pentru fabricarea arcuri. După cementare, aliajele structurale sunt utilizate cu succes în producția de piese care sunt supuse unei uzări severe a suprafeței în timpul funcționării și care suferă sarcini dinamice mari.

Marcajul indică compoziția chimică a aliajului și categoria acestuia. În denumirea oțelului carbon de calitate obișnuită există literele „st”. GOST stipulează șapte numere convenționale de marcă (0−6), indicate de asemenea în denumire. Gradul de dezoxidare este indicat prin literele „kp”, „ps”, „sp”, plasate la capătul marcajului. Clasele de oțeluri de înaltă calitate și de înaltă calitate sunt desemnate prin numere care indică conținutul de C din aliaj în sutimi de procente.

Faptul că aliajul este instrumental poate fi înțeles prin litera „U” de la începutul marcajului. Numărul care urmează acestei litere indică conținutul C în zecimi de procente. Litera „A”, dacă este prezentă în denumirea oțelului pentru scule, indică caracteristici de calitate îmbunătățite ale aliajului.

Oțelurile cu un conținut mai mare de carbon pot fi mai puțin predispuse la formarea structurilor cu ductilitate scăzută. Când este expus la solicitări structurale și de sudură, un metal cu ductilitate scăzută se poate prăbuși. Acest lucru este facilitat de prezența hidrogenului de difuzie în el și de cordonul său de sudură. Pentru a preveni apariția fisurilor reci, se folosesc metode de eliminare a factorilor care contribuie la apariția unor astfel de defecte.

Oțelul carbon este o unealtă sau oțel structural care nu conține aditivi de aliere. Otel carbon este împărțit în emisii scăzute de carbon (până la 0,25% carbon), mediu de carbon (0,25 până la 0,6% carbon) și cu conținut ridicat de carbon (până la 2% carbon).

Oțelul carbon se distinge de oțelul obișnuit printr-un conținut mai scăzut de impurități și un conținut mic de siliciu, magneziu și mangan.

Oțelul carbon are o rezistență crescută și o duritate ridicată.

Pe baza calității, se face o distincție între oțelul carbon obișnuit și oțelul structural de înaltă calitate.

Oțelul carbon de calitate obișnuită poate fi laminat la rece (foaie subțire) și laminat la cald (formă, secționată, tablă subțire, tablă groasă, tablă lată). Este produs la următoarele mărci: St1kp, StO, St1ps, St2kp etc. Indicii din etichetare sunt descifrați astfel: kp de fierbere, ps semicalm.

Oțelul structural de înaltă calitate include țagle forjate și laminate la cald de până la 250 mm grosime, bare de argint (tije rotunde cu o suprafață specială) și oțel calibrat. Este produs în următoarele mărci: 05kp, 08kp, 08ps, 08, 10kp, 10ps, 10, 11kp, 15ps etc. Cifrele din marcaj indică procentul de conținut de carbon (în sutimi de procent). Oțelul structural de înaltă calitate este utilizat pentru fabricarea pieselor critice ale mecanismelor și mașinilor, ștanțare.

Oțelul de înaltă calitate nu conține mai mult de 0,03% fosfor și sulf, oțelul de înaltă calitate nu conține mai mult de 0,02%.

Otel carbon Există diferite scopuri: destinate sculelor încărcate static și pentru sarcini de șoc.

Pentru fabricarea sculelor așchietoare cu duritate mare care nu suferă șoc (instrumente chirurgicale, pile, raclete, matrițe, burghie, instrumente de măsură), se folosesc oțeluri U10–U13. Astfel de oțeluri, supuse tuturor tipurilor de tratament termic și care conțin crom, sunt folosite și pentru producția de scule de strunjire.

Pentru fabricarea sculelor expuse la sarcini de șoc (topoare, ferăstrău, unelte pentru prelucrarea lemnului, dalte, ștanțe metalice, șurubelnițe), se folosesc oțeluri U7-U9. De asemenea, sunt supuși oricărei metode de tratament termic.

Puteți comanda și cumpăra oțel carbon plasând o comandă pe site-ul nostru.

Oțelurile carbon conțin carbon până la 2,14%, mangan (până la 0,8%), siliciu (până la 0,35%), sulf (până la 0,06%) și fosfor (până la 0,07%). Elementele enumerate sunt întotdeauna prezente în oțel și, prin urmare, sunt clasificate ca impurități permanente. Manganul și siliciul sunt introduse în oțeluri în scopul dezoxidării; prezența sulfului și a fosforului se explică prin dificultatea de a le îndepărta în timpul topirii.

Siliciul se dizolvă în ferită și o întărește foarte mult, reducând în același timp ductilitatea și crește semnificativ limita de curgere. Acest lucru reduce capacitatea oțelului de a trage și de a trage la rece. Prin urmare, în oțelurile destinate ștanțarii la rece, conținutul de siliciu trebuie redus.

Manganul crește rezistența feritei și reduce fragilitatea roșie a oțelului cauzată de sulf. Cu fier, sulful formează sulfură FeS, care practic nu se dizolvă în fier și formează o eutectică cu acesta (Fe + FeS), topindu-se la o temperatură de 988°C. În timpul cristalizării, acest eutectic este situat în jurul boabelor sub formă de jante. În timpul lucrului la cald, atunci când este încălzit peste 1000 ° C, eutecticul se topește, ceea ce duce la o ruptură a legăturii dintre boabe și rupturi și fisuri apar în metal în timpul deformării. Acest fenomen se numește fragilitate roșie deveni. În prezența manganului în oțel, în loc de sulfură de fier, se formează sulfura de mangan MnS cu un punct de topire de 1620 ° C, eliminând astfel fenomenul de fragilitate roșie.

Compușii cu sulf reduc proprietățile mecanice, în special rezistența la impact și ductilitatea, reduc drastic munca de dezvoltare a unei fisuri vâscoase și duritatea la rupere K 1C. Sulfurile afectează sudarea și rezistența la coroziune.

Fosforul se dizolvă în cantități mici în fier, formând o soluție solidă. Dizolvându-se în ferită, fosforul își reduce ductilitatea și duritatea și crește brusc pragul de fragilitate la rece al oțelului. La fiecare 0,01% fosfor crește temperatura de tranziție a fragilității la rece cu 20...25 o C. La un conținut crescut, fosforul și fierul formează fosfuri Fe 3 P și Fe 2 P care, ca parte a eutecticului, sunt situate de-a lungul limitele de cereale și reduc rezistența oțelului.

Există așa-numitele impurități ascunse în oțeluri, care includ oxigen 0,002...0,008%), azot (0,002...0,007%), hidrogen (0,0001...0,0007%). Aceste impurități pot fi prezente în oțel sub formă de incluziuni nemetalice fragile (FeO, Al 2 O 3, Fe 4 N) sau o soluție solidă și pot fi, de asemenea, libere în zonele defecte ale metalului (fisuri, cavități etc. .). Când se topesc, se dizolvă în oțel și apoi precipită la răcire, în principal de-a lungul limitelor de cereale, ceea ce reduce rezistența la rupere fragilă. În plus, incluziunile nemetalice sunt concentratoare de stres. Prezența hidrogenului determină apariția de fulgi în oțelurile aliate (microdiscontinuități metalice cu diametrul de până la 10...15 mm în partea centrală a forjarii).

Incluziunile nemetalice sunt casante și se sparg în timpul rulării, dispuse în oțel sub formă de lanțuri. Acest lucru creează concentratori microscopici de stres, care reduc caracteristicile de oboseală și duritatea.

Unele impurități intră în oțel în timpul topirii din deșeuri și sunt numite Aleatoriu. Astfel de impurități includ crom, nichel, cupru în prezență de până la 0,3%. Influența lor în astfel de cantități asupra proprietăților oțelurilor este nesemnificativă.

Carbonul are cea mai mare influență asupra proprietăților oțelului. Figura 6 arată dependența rezistenței și ductilității oțelului de conținutul de carbon din acesta. Se poate observa că carbonul crește foarte puternic proprietățile de rezistență, reducând în același timp ductilitatea și duritatea. Acest lucru se explică prin faptul că incluziunile de cementită inhibă mișcarea luxațiilor în ferită și, în mod natural, pe măsură ce numărul crește, influența acestora crește.

Pe măsură ce cantitatea de carbon crește, temperatura de tranziție a fragilității la rece a oțelului crește brusc. La fiecare 0,1% C crește temperatura de tranziție de la rupere ductilă la fragilă cu 20 o C.

Carbonul afectează, de asemenea, alte proprietăți fizice ale oțelului, în special, cu o creștere a cantității de carbon, creșterea rezistenței electrice și a forței de constrângere, iar permeabilitatea magnetică scade.

Oțelurile carbon se împart în funcție de metoda de producție, în funcție de unitățile de topire utilizate, în convertor, focar deschis și oțel electric.În același timp, conform metodei de dezoxidare, oțelul poate fi fierbere(dezoxidat numai cu mangan), semicalmă(dezoxidat cu mangan și siliciu) și calm(dezoxidat cu mangan, siliciu și aluminiu).

Figura 6 - Dependența proprietăților mecanice ale oțelului (a) și

compoziția de fază (b) pe conținutul de carbon

1.4.2.1 Clasificarea și marcarea oțelurilor carbon

După structura în stare de echilibru, se disting oțeluri hipoeutectoide, eutectoide și hipereutectoide. Otelurile hipoeutectoide contin carbon de la 0,025 la 0,8%, structura lor este formata din ferita si perlita. Conținutul de carbon din oțelul eutectoid este de 0,8% C cu o structură complet perlitică. În oțelurile hipereutectoide, împreună cu componenta perlită, se formează incluziuni de cementită, iar conținutul de carbon poate varia de la 0,8 la 2,14%.

Cea mai comună clasificare a oțelurilor carbon este după calitate, care este determinată de conținutul de sulf și fosfor.În conformitate cu această caracteristică, oțelurile sunt clasificate calitate obișnuită, de înaltă calitate și de înaltă calitate.

Oțelurile carbon de calitate obișnuită (Tabelul 1) sunt marcate cu litere Sf, ceea ce înseamnă oțel. După Sf urmat de un număr convențional de marcă de la 0 la 6, care reflectă compoziția chimică a oțelului. Gradul de dezoxidare a oțelului este indicat prin litere kp, ps, sp, care înseamnă, respectiv, fierbere (dezoxidat de mangan), semicalmă (dezoxidat de mangan și siliciu), calm (dezoxidat de mangan, siliciu și aluminiu). Fracția de masă a sulfului în oțelurile de toate gradele este de £ 0,050%, fosfor – £ 0,040%, în St0 sulf – £ 0,060%, fosfor – £ 0,070%.

Destul de des puteți găsi și marcaje din anii precedenți, conform cărora toate oțelul de calitate obișnuită este împărțit în trei grupuri.

Grupa A – marcat St0, St1, St2, St3, St4, St5, St6.

Grupa B - marcată cu literele M, K, B (care indică metoda de producție - vatră deschisă, convertor, Bessemer), apoi St0, St1, St2, St3, St4, St5, St6.

Grupa B – marcate VSt1, VSt2, VSt3, VSt4, VSt5, VSt6.

Oțelurile din grupa A sunt furnizate cu proprietăți mecanice garantate. Ele nu sunt susceptibile de prelucrare la cald. Cu cât numărul este mai mare, cu atât rezistența este mai mare, dar ductilitatea oțelului este mai mică.

Oțelurile din grupa B sunt furnizate cu o compoziție chimică garantată și pot fi supuse prelucrării la cald (de exemplu, forjare și tratament termic) la locul consumatorului.

Oțelurile din grupa B sunt furnizate cu proprietăți mecanice și compoziție chimică garantate (utilizate pentru structurile sudate).

Tabelul 1 - Compoziția chimică a oțelurilor carbon obișnuite

calitate

Otelurile din toate grupele cu numerele de grad 1, 2, 3, 4 dupa gradul de dezoxidare se fac fierbinti, semicalme, calme, iar otelurile cu numerele 5 si 6 sunt semicalme si calme.

Carbon calitate oțelurile diferă de oțelurile de calitate obișnuită printr-un conținut mai mic de sulf (nu mai mult de 0,04%) și fosfor (nu mai mult de 0,035%), precum și printr-o cantitate mai mică de incluziuni nemetalice. Compoziția chimică a acestor oțeluri este limitată la un interval mai restrâns. Oțelurile carbon de înaltă calitate sunt marcate cu cuvântul oţel urmat de un număr din două cifre care indică conținutul mediu de carbon al oțelului în sutimi de procent, cum ar fi 08, 10, 15 etc. (Masa 2).

Tabelul 2 - Compoziția și proprietățile mecanice ale oțelurilor carbon de înaltă calitate

| calitate de oțel | CU, % | Mn,% | Si, % | Cr, % | s 0,2, MPa | s în, MPa | δ,% | y, % | KCU, J/cm2 |

| 0,05-0,12 | 0,35-0,65 | 0,17-0,37 | 0,10 | - | |||||

| 0,07-0,14 | 0,35-0,65 | 0,17-0,37 | 0,15 | - | |||||

| 0,12-0,19 | 0,35-0,65 | 0,17-0,37 | 0,25 | - | |||||

| 0,17-0,24 | 0,35-0,65 | 0,17-0,37 | 0,25 | - | |||||

| 0,22-0,30 | 0,50-0,80 | 0,17-0,37 | 0,25 | ||||||

| 0,27-0,35 | 0,50-0,80 | 0,17-0,37 | 0,5 | ||||||

| 0,32-0,40 | 0,50-0,80 | 0,17-0,37 | 0,25 | ||||||

| 0,37-0,45 | 0,50-0,80 | 0,17-0,37 | 0,25 | ||||||

| 0,42-0,50 | 0,50-0,80 | 0,17-0,37 | 0,25 | ||||||

| 0,47-0,55 | 0,50-0,80 | 0,17-0,37 | 0,25 | ||||||

| 0,52-0,60 | 0,50-0,80 | 0,17-0,37 | 0,25 | - | |||||

| 0,57-0,65 | 0,50-0,80 | 0,17-0,37 | 0,25 | - |

La desemnarea oțelului în fierbere sau semicalm, gradul de dezoxidare este indicat cu litere la sfârșitul gradului kp, ps. In cazul otelului moale nu este indicat gradul de dezoxidare. Oțelurile carbon de înaltă calitate includ și oțelurile cu conținut ridicat de mangan (0,7 - 1,0%). Astfel de oțeluri au litera la sfârșitul clasei G.

Folosit pentru produse critice calitate superioară oțel cu conținut mai mic de sulf (până la 0,025%) și fosfor (până la 0,025%). La desemnarea oțelurilor de înaltă calitate, litera A este adăugată la sfârșitul calității.

Oțelurile carbon de înaltă calitate sunt împărțite în oțeluri cu conținut scăzut, mediu și ridicat de carbon, în funcție de conținutul de carbon. Oțelurile cu conținut scăzut de carbon de ductilitate ridicată și rezistență scăzută includ oțelurile 08, 08kp, 10, 10kp, 15, 15G..., 25G, care sunt utilizate pentru fabricarea pieselor ușor încărcate (arbori cu came, osii, bucșe). Tratamentul termic (călire și revenire, carburare) crește semnificativ rezistența și duritatea produselor realizate din aceste materiale, ceea ce vă permite să creați structuri mai ușoare și să economisiți metalul. Oțelurile cu carbon mediu (cu conținut de carbon de 0,3...0,55%), în funcție de proprietățile mecanice cerute, se folosesc după normalizare, călire cu călire la temperatură înaltă, călire cu frecvență înaltă și călire la temperatură joasă. Din aceste oțeluri sunt realizate arbori, roți dințate, biele, fusuri etc.

Oțelurile cu conținut ridicat de carbon conțin carbon de la 0,6 la 0,85% și se caracterizează prin rezistență ridicată și proprietăți elastice și rezistență crescută la uzură. După călire și călire sau călire cu încălzire de înaltă frecvență, piesele din aceste oțeluri pot funcționa în condiții de frecare în prezența unor sarcini statice și vibraționale mari. Aceste oțeluri sunt folosite pentru a face sârmă de frânghie, precum și sârmă cu arc după brevetare.

Oțelurile carbon, care conțin 0,7...1,3% C, sunt folosite pentru fabricarea sculelor de impact și tăiere. Sunt marcate U7...U13, Unde U denotă oțel carbon, iar numărul este conținutul de carbon în zecimi de procent.

Calitățile pozitive ale oțelurilor carbon includ setul lor destul de ridicat de proprietăți mecanice, care este asigurat prin tratament termic. Oțelurile carbon au proprietăți tehnologice bune. Nu sunt rare și ieftine.

Principalul dezavantaj al oțelurilor carbon este călibilitatea lor scăzută (până la 15 mm).

Fontă

1.4.3.1 Informații generale

Fontele sunt aliaje de fier cu carbon, a căror cantitate depășește 2,14%. O parte semnificativă din fonta produsă este retopită în oțel, dar cel puțin 20% din fonta produsă este folosită la fabricarea pieselor turnate.

Fontele se disting prin proprietăți înalte de turnare și sunt unul dintre principalele materiale moderne de turnătorie. Aproximativ 75% din toate piesele turnate sunt realizate din fontă. Un punct de topire mai scăzut în comparație cu oțelurile și finalizarea cristalizării la o temperatură constantă (formarea eutecticului) asigură caracteristici mai mari de turnare: fluiditate și umplere a matriței, contracție și mai puțină tendință de a forma fisuri de contracție.

Datorită ductilității reduse, fonta nu este supusă tratamentului sub presiune.

În funcție de compoziția chimică și de condițiile de cristalizare, carbonul din fontă poate fi în stare legat chimic sub formă de cementit sau în stare liberă sub formă de grafit. În conformitate cu aceasta, ei disting alb fontă (carbonul este sub formă de cementită) și gri(carbonul este sub formă de incluziuni de grafit).

În fonta albă, transformările de fază au loc în conformitate cu diagrama Fe-Fe3C.În funcție de conținutul de carbon, acestea se împart în hipoeutectice (2,14...4,3% C), eutectice (4,3% C) și hipereutectice (4,3...6,67% C).

În fontele hipoeutectice, componentele structurale la temperatura camerei sunt perlita, ledeburitul și cementitul; în eutectic – ledeburit; în hipereutectic - ledeburit și cementit.

Fontele albe au duritate mare (450...550HB și peste), datorită prezenței unei cantități mari de cementită în ele. Alături de duritatea ridicată, fonta albă se caracterizează printr-o fragilitate ridicată, ceea ce împiedică utilizarea sa pentru fabricarea pieselor de mașini. Se folosesc piese turnate din fontă albă, care sunt folosite pentru a produce piese din fontă maleabilă prin efectuarea recoacerii cu grafitizare. Se mai folosesc piese turnate cu un strat de suprafață (12...30 mm) de fontă albă și un miez de fontă cenușie. Prezența unui strat de suprafață „albit” asigură o rezistență ridicată la uzură a unei astfel de turnări.

Fontele cenușii, în care carbonul este sub formă de incluziuni de grafit, sunt de importanță industrială și, prin urmare, condițiile pentru formarea lor, adică procesul de grafitizare, devin importante.

Grafitul conține 100% carbon, în timp ce concentrația de carbon în cementit este de doar 6,67%. Structurile cristaline ale austenitei și grafitului sunt semnificativ diferite, în timp ce structurile cristaline ale austenitei și cementitului sunt mai asemănătoare ca structură. Prin urmare, formarea cementitului din faza lichidă și din austenită ar trebui să se desfășoare mai ușor decât grafitul, deoarece munca de formare a nucleului și procesele de difuzie necesare pentru aceasta nu sunt atât de semnificative.

Cu toate acestea, amestecul ferită + grafit sau austenita + grafit are mai puțină energie liberă decât un amestec ferită + cementită sau austenită + cementită Prin urmare, factorii termodinamici contribuie mai degrabă la formarea grafitului decât a cementitei.

Datorită circumstanțelor de mai sus, cu procesele de răcire rapidă și îngreunarea difuziei, are loc formarea cementitului, iar la răcirea lentă, factorul determinant este dorința de a minimiza energia liberă, ceea ce duce la formarea grafitului.

Fontele cenușii diferă prin forma incluziunilor de grafit. Grafitul, care se formează în fontă în timpul procesului de cristalizare și răcire ulterioară, are o formă lamelară, iar fonta cu un astfel de grafit se numește gri.

Formarea grafitului din cauza descompunerii cementitului are loc nu numai în timpul cristalizării și răcirii, ci și atunci când fonta albă este încălzită la temperaturi ridicate. Acest fenomen este utilizat în producția așa-numitei fontă maleabilă. În acest caz, centrele de grafitizare cresc mai mult sau mai puțin uniform în toate direcțiile și se formează incluziuni de grafit floculant. Fonta cu astfel de grafit se numește maleabil fontă.

Se numește fonta cu grafit sferic, care se obține prin modificare cu magneziu și ceriu putere mare fontă.

Fontele, ca și oțelurile, sunt aliaje multicomponente care conțin Fe, C, Si, Mn, P și S.

Carbonul are o influență decisivă asupra calității fontei, modificând proprietățile de turnare și numărul de incluziuni de grafit. Cu cât este mai mare concentrația sa, cu atât mai multă precipitare de grafit și cu atât proprietățile mecanice ale fontei sunt mai scăzute, prin urmare conținutul de carbon din fonta industrială nu depășește 3,8%. Limita inferioară a conținutului de carbon este de 2,4% și este limitată de necesitatea de a asigura o turnabilitate suficientă.

Siliciul are un efect puternic de grafitizare; favorizează eliberarea grafitului în timpul procesului de solidificare și descompunerea cementitei deja formate. Conținutul de siliciu din fontă variază de la 0,3 la 5%.

Manganul complică procesele de grafitizare și îmbunătățește ușor proprietățile mecanice ale fontei. Cantitatea de mangan din fontă poate varia între 0,5...1%.

Capacitatea de albire a sulfului este de 5 până la 6 ori mai mare decât a manganului. În plus, sulful reduce fluiditatea, crește contracția și crește tendința de fisurare. Prin urmare, sulful este o impuritate nocivă și conținutul său în fontă nu depășește 0,15%.

Fosforul nu are practic niciun efect asupra grafitizării. Solubilitatea sa maximă în ferită este de 0,3%. La un continut mai mare, fosforul formeaza o tripla fosfura eutectica cu fier si carbon cu punct de topire de 950 o C, ceea ce creste fluiditatea fontei. Cu toate acestea, acest eutectic are duritate și fragilitate ridicate, astfel încât un conținut crescut de fosfor în piese turnate până la 0,7% este permis doar dacă este necesar să se asigure o rezistență ridicată la uzură. Pentru turnarea artistică se folosesc fonte cu un conținut de fosfor de până la 1%.

Dintre elementele de aliere, gradul de grafitizare este crescut de nichel și cupru, iar cromul complică procesul de formare a grafitului.

Incluziunile de grafit afectează proprietățile mecanice ale pieselor turnate, deoarece pot fi considerate ca goluri ale formei corespunzătoare, lângă care se concentrează tensiunile. Mărimea acestor tensiuni este mai mare, cu cât defectul este mai ascuțit, prin urmare, metalul se înmoaie în cea mai mare măsură în prezența incluziunilor de grafit în formă de placă, forma sub formă de fulgi a grafitului este mai puțin periculoasă, iar cea mai acceptabilă este cea sferică. formă de grafit. Incluziunile de grafit au cea mai mare influență asupra rezistenței la rupere a materialelor sub metode de încărcare severe (loc și tracțiune) și nu au practic niciun efect la sarcini de compresiune. Fontele cu grafit lamelar au cea mai mică ductilitate (δ = 0,2...0,5%), intermediară (δ = 5...10%) - cu grafit fulgi și cea mai mare - cu grafit sferic (δ £ 15%).

Pe baza structurii bazei metalice, fontele gri, maleabile și de înaltă rezistență se împart în feritice, feritic-perlitice și perlitice.

Baza metalica din fonta ofera cea mai mare rezistenta si rezistenta la uzura daca are structura perlita. Prezența feritei în structură, fără a crește ductilitatea și duritatea fontei, îi reduce rezistența și rezistența la uzură. Fonta feritică gri are cea mai scăzută rezistență.

Ca material structural, fonta are următoarele proprietăți pozitive. Prezența grafitului îmbunătățește performanța de tăiere deoarece așchiile se sparg la incluziunile de grafit. În comparație cu oțelul, fonta are proprietăți anti-fricțiune mai bune, datorită faptului că incluziunile de grafit în sine sunt un lubrifiant. Fonta amortizează perfect vibrațiile și are vâscozitate ciclică crescută datorită microgolurilor care sunt umplute cu grafit. Piesele din fontă nu sunt la fel de sensibile la concentratoarele de tensiuni externe (caneluri, găuri etc.) în comparație cu piesele din oțel. Fontele sunt mai ieftine decât oțelurile datorită tehnologiei de producție mai simple.