Відцентрові сепаратори це. сепаратор відцентровий

Сепаратори відцентрові - це промислове обладнання, яке використовується для поділу потоку. Він належить до класу приладів, в яких застосовується закручений потік для поділу багатокомпонентних систем.

Ці пристрої використовуються для поділу газового потоку і очищення газів від різноманітних механічних забруднень і вологи. Таке очищення газу відноситься до способів, які засновані на інерційному осадженні вологи.

Принцип роботи відцентрового сепаратора

Він заснований на напрямку потоку в відцентровий пиловловлювач. У такому пристрої зміниться напрямок руху повітря, і по спіралі відбувається очищення речовини. За рахунок спеціально зібраній конструкції сепаратора важчий повітря продовжує рухатися по спіралі і відділяється від очищеного повітря.

Саме через те, що газ рухається по відцентрової спіралі, створюється сила, яка в багато разів більше сили тяжіння. Завдяки цьому відбувається відділення газів і очищення їх від механічних забруднень. В основі конструкції сепаратора - спеціальна камера, всередині якої відбувається відцентровий рух. Таке обладнання використовується для очищення газів і газоконденсатних свердловин.

Весь газорідинний потік потрапляє в відцентрової сепаратор через вхідний газовий патрубок і починає обертатися навколо осі приладу. Під час обертання весь потік газу очищається від механічних забруднень і рідини. Відцентрові сили сепаратора діють на потік, і він починає поступово очищатися. Під час обертання все забруднення притискаються до стінок пристрою (80% забруднень відокремлюються від потоку).

Після цього весь газорідинний потік потрапляє в сепараційний пакет і продовжує обертатися навколо осі, повільно прямуючи до вихідного газового патрубку. Далі в сепараційному пакеті відбувається остання стадія очищення газів: вони відокремлюються від всіх домішок і зайвої вологи. Після повного очищення забруднення проходять по внутрішньому потоку під впливом сили гравітації і виходять вниз через зливний патрубок.

Пристрій відцентрового сепаратора

Всі внутрішні елементи сепаратора виготовлені з високоміцного матеріалу і виконані оптимально конструктивно для того, щоб підвищити довговічність приладу. На поверхні є спеціальні кнопки, за допомогою яких можна регулювати процес сепарації і налаштовувати необхідну швидкість роботи. Конструкція такого сепаратора заснована на семи фактах сепарації (вони одночасно вважаються конструктивними ступенями, які застосовуються для розділення газорідинного потоку).

Відцентрової сепаратор складається з наступних елементів:

- фланці

- Вихідний газовий патрубок

- направляючий конфузор

- корпус

- дефлектор

- Сепараційний пакет

- хибне днище

- Зливний патрубок для рідини

- Вхідний газовий патрубок

Позитивні сторони відцентрового сепаратора:

- Висока ефективність сепарації

- Максимальна очищення всіх домішок і механічних забруднень з обладнання

- Стійко і довго може працювати на різних режимах

- Не потрібно електроживлення, так як прилад працює без автоматики

- Мінімальні втрати напору на сепараторі

- Підвищена пропускна здатність

- Оптимальна і доступна вартість

- Довгий гарантійний термін експлуатації

відцентрової сепарацией називають процеси розділення неоднорідних фаз в центрифугах і гидроциклонах, в основі яких лежить дію відцентрових сил.

Для центрифугування використовують центрифуги, в яких в залежності від конструкції проводять відцентрове осадження або відцентрове фільтрування. Для осадження використовують центрифуги, що мають ротор з улаштуванням, а для фільтрування - центрифуги з перфорованою стінкою ротора. Суспензії можна розділяти в апаратах обох конструкцій, а емульсії - тільки в апаратах з улаштуванням ротора. Для реалізації цих процесів виробляють осаджувальні і фільтруючі центрифуги.

При поділі суспензій в фільтруючих центрифугах рідина фільтрується через перфоровану стінку ротора, а тверді частинки затримуються нею. Утворився на стінці осад вивантажується в безперервному або періодичному режимі.

У осаджувальних центрифугах, що мають ротор з улаштуванням, тверда фаза з більш високою щільністю відкладається на стінці, а рідка фаза, яка утворює кільцевої шар ближче до осі обертання, виводиться з апарату. Аналогічно відбувається розподіл емульсій: у суцільний стінки ротора утворюється шар більш щільною рідини.

Класифікація випускаються промисловістю центрифуг проводиться за такими ознаками: принципом поділу (основному конструктивною ознакою), способом вивантаження осаду, герметичності, вибухозахищеності, можливості регулювання температури суміші, що.

При виборі центрифуги необхідно враховувати, крім умов роботи, властивості суміші,, дисперсність твердих частинок, в'язкість дисперсійного середовища, різницю щільності поділюваних фаз (останній фактор не відноситься до процесу відцентрового фільтрування, так як в цьому випадку різниця щільності двох фаз не впливає на ефективність процесу поділу), концентрацію речовини в рідкій фазі.

Ефективність поділу матеріалів в центрифузі визначається фактором поділу К, що показує, у скільки разів швидкість переміщення частинки під дією відцентрової сили більше швидкості її осадження під дією сили тяжіння:

де w - кутова швидкість ротора, рад / с; g - прискорення сили тяжіння, м / с 2; n - частота обертання ротора, хв -1

Таким чином, зі збільшенням радіуса і швидкості обертання ротора зростає фактор поділу і, отже, ефективність роботи центрифуги.

При розрахунку продуктивності центрифуги необхідно пам'ятати, що відділення твердої фази від рідини в центрифузі відбувається лише в тому випадку, коли час перебування суспензії в ротореt n досить, щоб тверда частинка досягла його стінки. Час перебування рідини в апараті:

де V - об'єм апарату; Q - об'ємна швидкість рідини, що проходить через апарат.

Найважливішу роль при центрифугуванні грає система вивантаження осаду, яка може бути ручний, шнековой, ножовий, гравітаційної, поршневий, інерційної і вібраційного.

Матеріал, з якого виготовляють деталі центрифуг, повинен бути стійким до середах, які будуть на нього впливати. Для виготовлення центрифуг використовують леговані корозійностійкі сталі, титанові сплави, чавун, пластики, гуму.

Найбільш велику групу машин складають осаджувальні горизонтальні центрифуги зі шнекової вивантаженням осаду ОГШ, що працюють в безперервному режимі. Шнек розміщений всередині ротора і обертається разом з ним в одному напрямку, але з різною швидкістю, що дозволяє вивантажувати з ротора утворюється на його стінці осад твердої фази. Центрифуги типу ОГШ використовують для розділення суспензій з концентрацією твердої фази від 1 до 40% (за об'ємом) з розміром частинок більше 5 мкм при різниці щільності фаз більше 0,2 г / см. Крім того, ці центрифуги застосовують для гідравлічної класифікації суспензій по крупності твердих частинок і для інших цілей. Відповідно до призначення центрифуги типу ОГШ поділяють на освітлюючі, що класифікують, збезводнювальні і універсальні.

Продуктивність центрифуг типу ОГШ по суспензії становить 2-80 м / ч; вони мають ротор діаметром від 200 до 1000 мм, швидкість обертання ротора від 6000 до 1000 хв -1 і відповідно фактор поділу - від 4000 до 560.

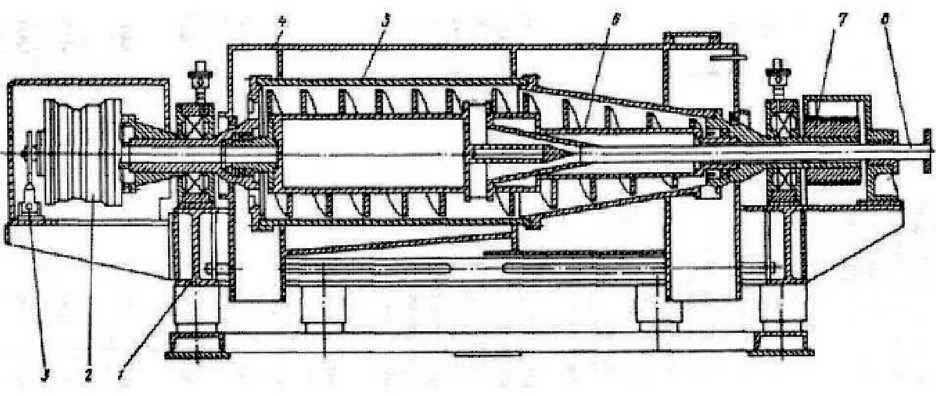

На рис. 32 показано пристрій безперервно діючої горизонтальної осадительной центрифуги моделі ОГШ-501К-10.

Мал. 32. Пристрій центрифуги ОГШ -501К-10

1 - станина; 2 - планетарний редуктор; 3 - механізм захисту редуктора; 4 - кожух; 5 - ротор; 7 - приводні ремені; 8 - труба харчування

Машина призначена для зневоднення і згущення осадів стічних вод з використанням флокулянтів. Вона має подовжений протиточний ротор і пристрій для регулювання відносної швидкості обертання шнека з метою підбору оптимального режиму роботи.

Основні характеристики центрифуги ОГШ-501К-10 наведені нижче:

Широко використовуються промисловістю автоматичні горизонтальні фільтруючі і осаджувальних центрифуги типу ФГН і ОГН з ножовим зніманням осаду. Вони мають просту конструкцію, високу якість поділу, можливість обробки суспензій в широкому діапазоні концентрацій і розмірів частинок твердої фази. У табл. 13 наведені деякі характеристики автоматичних горизонтальних центрифуг.

Таблиця 13. Основні характеристики автоматичних горизонтальних центрифуг

Центрифуги типу ФГН і ОГН герметичні і можуть працювати у вибухонебезпечних приміщеннях і в приміщеннях з підвищеною вологістю. Однак періодичність роботи центрифуг цього класу, їх висока металоємність і ряд інших недоліків обмежують області їх застосування.

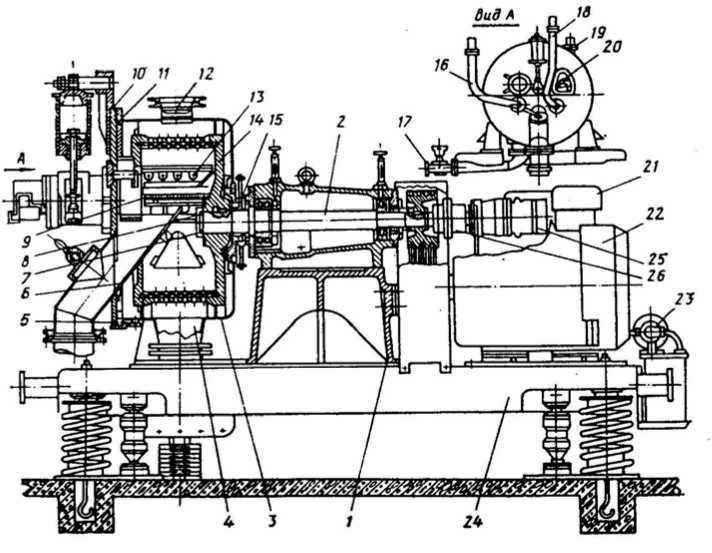

На рис. 33 показана конструкція автоматичної горизонтальної центрифуги з ножовий вивантаженням осаду моделі ФГН-633К-02 з діаметром ротора 630 мм. Машина може встановлюватися у вибухонебезпечних приміщеннях класу В-1а. Деталі центрифуги, дотичні з оброблюваної суспензією, виготовляються з нержавіючої сталі. Для знімання нерозчинного осаду з поверхні ротора центрифуга обладнана спеціальним механізмом, що має самостійний привід.

Мал. 33. Пристрій центрифуги ФГН-633К-02

1 - станина; 2-головний вал; 3 - кожух; 4, 5 - патрубки відведення фільтрату і рідини, перелом через борт ротора; 6 -розвантажувальне бункер; 7 - гайка; 8 - захисний ковпак; 9 - щітки; 70 - кришка кожуха; 11 -прокладка; 12 -патрубок відсмоктування парів і газів; 13 -Поворотний ніж; 14 -ротор; 15 -герметізірующее ущільнення; 16, 18 -труби завантаження і промивання; 17 -разделітельний клапан; 19 - патрубок поддува інертного газу; 20 -регулятор завантаження; 21, 23 -маслонасосние станції; 22 -електродвігатель; 24 - віброізолірующееустройство; 25 - гідромотор; 26 - обгону муфта

Більш досконалими є фільтруючі горизонтальні центрифуги з пульсуючим вивантаженням осаду типу ФГП. У центрифуг цього типу, що мають горизонтально розташований ротор, вивантаження осаду здійснюється пульсуючим штовхачем. Технічні характеристики центрифуг ФГП наведені в табл. 14.

Таблиця 14. Технічні характеристики центрифуг з пульсуючим вивантаженням твердої фази

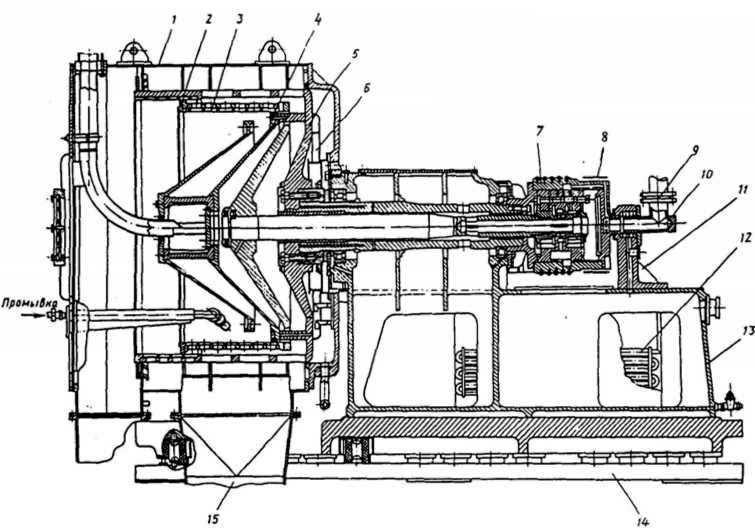

На рис. 34 показано пристрій високопродуктивної безперервно діючої горизонтальної центрифуги з пульсуючим вивантаженням осаду марки 1 / 2ФГП-145. Машина забезпечує хороше поділ суспензії в великих обсягах, забезпечуючи вологість твердої фази не більше 5%.

Мал. 34 Пристрій центрифуги 1 / 2ФГП-145

1 - кожух; 2 - опорне кільце 1-го каскаду ротора; 3 - фільтруюче сито 1-го каскаду ротора; 4 - текстолітовими кільце ущільнювача; 5 - днище 2-го каскаду; 6 - жолоби подачі промивної рідини в тильну частину ротора; 7 - гідроциліндр; 8 - стрічковий гальмо; 9 - металева заглушка; 10 - куточок; 11- торцева муфта; 12 - холодильник; 13 - станина; 14 - плита віброізоляції; 15 - штуцер відводу фільтрату

Ці центрифуги призначені для розділення добре фільтруються концентрованих суспензій з вмістом твердої фази більше 20% (за об'ємом) з розміром твердих частинок більше 100 мкм. Переваги центрифуг типу ФГП - безперервність фільтрації, можливість промивання осаду, високі ступінь поділу і продуктивність. Вони прості в експлуатації і мають низьку енерго- і металоємність.

Для поділу висококонцентрованих суспензій, що містять тверді частинки розміром більше 150 мкм, при об'ємної концентрації твердої фази 40-50% застосовують безперервно діючу горизонтальну центрифугу зі шнекової вивантаженням осаду марки ФГШ- 401К-01. Продуктивність центрифуги по осадку 5000 кг / год при найбільшому діаметрі конічного ротора 400 мм і максимальному факторі поділу 1500.

Велику групу машин складають центрифуги підвісні з верхнім і нижнім приводом типу ФМБ і ФМГ. Їх використовують при необхідності високого ступеня зневоднення твердої фази, в виробництвах невеликого масштабу, для поділу важко-фільтровану суспензій, що містять частинки більше 10 мкм. Підвісні осаджувальні машини з нижнім приводом типу ОМД і ОМБ використовують для відстоювання рідин в тих випадках, коли застосування відстійних центрифуг безперервної дії неможливо або неефективно. У табл. 15 наведені характеристики деяких підвісних центрифуг з нижнім приводом.

Таблиця 15. Деякі характеристики підвісних центрифуг з нижнім приводом

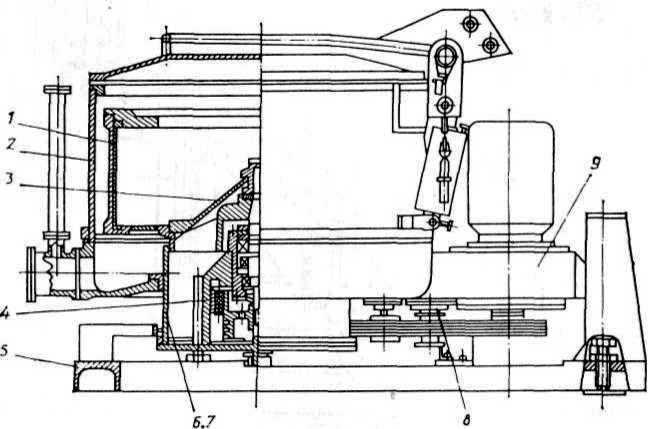

На рис. 35 показано пристрій підвісний центрифуги з нижнім приводом і нижньої вивантаженням осаду моделі ФМГ-125. Центрифуга герметична і може використовуватися у вибухонебезпечних приміщеннях класу В-1а.

Мал. 35 Пристрій центрифуги ФМГ-125

1 - ротор; 2 - кожух; 3 - завантажувальний конус; 4 - опора ротора; 5 - підвіска; 6 - обід; 7 - корпус; 8 -механізм натягу; 9 -привід

Особливу групу складають трубчасті центрифуги, які мають високу швидкість обертання трубчастого ротора. Їх застосовують для освітлення суспензій (центрифуги типу ОТР) і для їх поділу (типу РТР). Освітлюючі центрифуги можуть працювати в безперервному режимі. Розділяють центрифуги працюють в періодичному режимі, що пов'язано з ручним вивантаженням осаду. Ці центрифуги використовують для освітлення низькоконцентрованого суспензій і для поділу стійких емульсій (наприклад, для очищення води від відпрацьованих масел). Трубчасті центрифуги мають швидкість обертання ротора до 15000 хв -1, максимальне завантаження ротора діаметром до 150 мм - 20 кг.

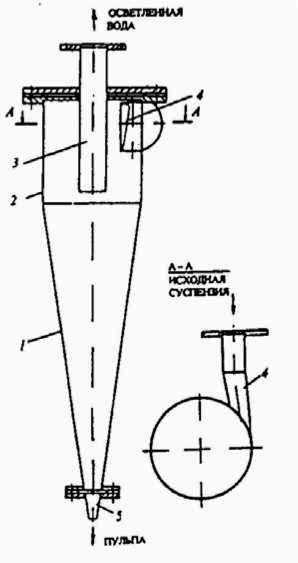

Мал. 36. Загальний вигляд гідроциклону

Широке застосування для виділення з рідин частинок розміром від 0,2 до 0,5 мм (іноді до 1 мм) знаходить сепарація в гидроциклонах. Гідроциклони, подібно центрифуг, працюють за принципом відцентрової сепарації.

Конструкція гідроциклону показана на рис. 36. Він складається з циліндричної і конічної частин. Обертання рідини в гидроциклоне здійснюється в результаті руху суспензії через тангенціальний патрубок 4, розташований вгорі циліндричної частини 2. Конічна частина гідроциклону 1 закінчується шламовой насадкою 5, через яку відводиться осад, виділений з оброблюваної суспензії. Освітлена рідина витікає через зливний патрубок 3, розташований по осі гідроциклону.

Переміщення частинок суспензії в полі дії відцентрової сили, що розвивається при роботі гідроциклону, у багато разів інтенсивніше осадження їх під дією сили тяжіння.

Фактор поділу До для гидроциклонов коливається в межах від 500 до 2000. В гидроциклонах, як і в центрифугах, поділ суспензій відбувається під дією відцентрової сили, але за способом дії вони значно різняться.

У центрифузі суспензія обертається разом з барабаном і при постійній кутовий швидкості практично не переміщається по його поверхні. При цьому на частки не діють ніякі дотичні сили. У гидроциклоне ж на частинки суспензії діють великі тангенціальні сили, що підтримують їх в безперервному відносному русі. Між шарами виникає напруга зсуву, що діє на тверду частку як поперечна сила.

Для поліпшення відділення частинок суспензії від рідини в центрифугах при постійній частоті обертання барабана необхідно збільшити його діаметр. У гидроциклонах, навпаки, це прямо пропорційно пов'язано зі зменшенням діаметра апарату. Зменшення діаметра гідроциклону призводить до зниження його продуктивності. У тих випадках, коли потрібно більш тонке очищення продукту при значному його кількості, використовують батарейні гідроциклони (мультігідроціклони), що представляють собою кілька паралельно включених елементарних гидроциклонов.

У гидроциклоне обертальний рух розділяється суспензії визначається, перш за все, законом збереження моменту кількості руху.

Для розрахунку сепарації в гидроциклонах важливо знати характер розподілу радіальних і осьових швидкостей рідини і відповідні компоненти швидкості частинок. Зазвичай в зоні між циліндричною частиною корпусу і патрубком для виходу освітленої рідини значення осьової швидкості приймають рівним середньої видаткової. Теорія і розрахунок гидроциклонов різного типу досить повно викладені в спеціальній літературі.

відцентрові сепаратори

відцентрові сепаратори - промислове обладнання, призначене для поділу потоку, що використовує відцентровий спосіб поділу. Відцентрові сепаратори відносяться до класу пристроїв (обладнання) - cепаратор використовують закручених потік для поділу багатокомпонентних систем. Особливістю таких пристроїв явлется високу якість сепарації (Поділу).

До відцентровим сепаратором відносяться:

- відцентрові газорідинні сепаратори, призначені для розділення газорідинного потоку і очищення газового (повітряного) потоку від крапельної вологи та механічних домішок. Особливістю таких пристроїв є відсутність рухомих і обертових частин і елементів, а також малі габаритні розміри і вагові параметри

Відцентрова очищення газу (повітря) відноситься до способів очищення газу, заснованим на інерційному осадженні вологи і (або) зважених часток за рахунок створення в поле руху газового потоку і суспензії відцентрової сили. Відцентровий спосіб очищення газу відноситься до інерційним способам очищення газу (повітря).

Принцип дії

Газовий (повітряний) потік прямує в відцентровий пиловловлювач в якому, за рахунок зміни напрямку руху газу (повітря) з вологою і зваженими частинками, як правило по спіралі, відбувається очищення газу. Щільність суспензії в кілька разів більше щільності газу (повітря) і вона продовжує рухатися за інерцією в колишньому напрямі і відділяється від газу (повітря). За рахунок руху газу по спіралі створюється відцентрова сила, яка у багато разів перевершує силу тяжіння.

ефективність

Осідає порівняно дрібний пил, з розміром частинок 10 - 20 мкм.

Див. також

Wikimedia Foundation. 2010 року.

Дивитися що таке "Відцентрові сепаратори" в інших словниках:

Цей термін має також інші значення див. Сепаратор (значення). Сепаратор апарат, що виробляє поділ продукту на фракції з різними характеристиками. Зміст 1 Сепарація 2 Види сепараторів ... Вікіпедія

Корисних іскопаемиx (a. Gravity separation, gravity concentration; н. Gravitationsaufbereitung; ф. Concentration gravimetrique, preparation gravimetrique; і. Concentracion gravimetrica) поділ мінералів по щільності в поле сили ... ... геологічна енциклопедія

- (англ. Gravity separation, gravity preparation, gravity concentration; ньому. Gravitationsaufbereitung f, Schwerkraftaufbereitung f) процес і технологія збагачення корисних копалин, заснований на використанні дії сили тяжіння, при ... ... Вікіпедія

номінальний - 3.7 номінальний: Слово, яке використовується проектувальником або виробником в таких словосполученнях, як номінальна потужність, номінальний тиск, номінальна температура і номінальна швидкість. Примітка Слід уникати використання цього слова ... Словник-довідник термінів нормативно-технічної документації

67.260 - Установки та устатковання для харчової промисловості ДСТУ ГОСТ 8.482: 2008 ГСИ. Жиромери скляні. Методи і засоби перевірки (ГОСТ 8.482 83, IDT) ГОСТ 12.2.092 94 ССБТ. Устаткування електромеханічних і електронагрівальне для підприємств ... ... Покажчик національніх стандартів

ГОСТ 13477 (68) Сепаратори відцентрові суднові. Номінальні продуктивності. ОКС: 47.020.20 КГС: Д44 Суднові механізми і котли Дія: З 01.07.68 Змінено: ІКС 6/73, 5/80, 10/84 Примітка: перевидання 1 984 Текст документа: ГОСТ 13477 ... ... довідник ГОСТівдовідник ГОСТів

А; м. [від лат. separator відділювач] 1. Апарат для відділення однієї речовини від іншого або виділення його із суміші, складу. Молочний с. Магнітний с. С. для відділення яєчного жовтка. Проганяти молоко через с. (Для відділення вершків, що йдуть на ... ... енциклопедичний словник

Тарільчасте відцентровий сепаратор

1 - барабан; 2 - конічні тарілки; з - отвори в тарілках; 4 - канал для виходу легкої рідини; б - труба для підведення рідини; 7 - канал для виходу важкої рідини.

Відцентрові сепаратори знайшли широке застосування в нафтохімічній, нафтопереробній, і інших галузях, де вони використовуються для поділу стійких нафтових емульсій. Даний тип сепараторів використовується як для відділення нафти від газу, так і для відділення води від нафти.

Виробники випускають відцентрові сепаратори в двох виконаннях - вертикальні і горизонтальні. З огляду на те, що вертикальні відцентрові сепаратори відрізняються більш високою ефективністю і продуктивністю, вартість цих пристроїв вище, ніж у горизонтальних.

Принцип роботи відцентрового сепаратора грунтується на тому, що неоднорідна емульсія, потрапивши в поле відцентрових сил, розділяється на мають різну питому вагу різні фази. Сам процес осадження проходить за законом Стокса. Відповідно до даного закону сила тертя всередині судини залежить від ряду параметрів, а саме швидкості руху частинок, динамічної в'язкості рідини і радіуса ємності.

Правильно сконструйований сепаратор повинен розсіювати енергію матеріалу, що надходить, здійснювати початкове гравітаційне розділення при попаданні рідини в пристрій, утримувати її протягом достатнього для повного відділення часу, а також запобігати повторне змішування поділюваних матеріалів, наприклад, нафти і води.

Принцип роботи відцентрового сепаратора

В основному відцентрові сепаратори оснащуються фільтром, який встановлюється збоку від пристрою. І спочатку подача емульсії здійснюється саме в фільтр, який виробляє її початкове очищення від твердих суспендованих частинок. Після очищення матеріал по спеціальних каналах подається в сепараційні камеру апарату.

Основна робоча частина відцентрового сепаратора є барабан, який складається з затяжних кілець, що замикає поршня, різних тарілок, тарелкодержатель, підстави і кришки. Потрапляючи в сепараційні камеру, емульсія виявляється в просторі між тарілками, де і здійснюється основний процес, під час якого неоднорідна система поділяється на фази.

Легка рідина відтісняється до барабанної осі, після чого потрапляє в зовнішні канали тарелкодержатель. Звідти рідина надходить в камеру, призначену для легких фракцій, що розташована в кришці пристрою. У свою чергу, важка рідина також надходить в передбачену для неї в кришці апарату камеру, попередньо пройшовши через гравітаційну шайбу.

Під час процесу, при якому проходить поділ рідини, в барабані збирається осад, який потребує періодичного видаленні. Для цього в порожнину, розташовану над замикаючим поршнем, подається вода, в результаті чого осад, схильний до дії відцентрової сили, потрапляє в розвантажувальні канали, а вже з них - в відділення, призначене для шламу. Після завершення процесу очищення сепарація поновлюється. Всі цикли роботи відцентрового сепаратора є автоматизованими.

Вибір відцентрового сепаратора

При виборі відцентрового сепаратора необхідно орієнтуватися на те, якими є характеристики робочого матеріалу, включаючи, також і його обсяги, тип потоку, стійкість, тиск, температуру.

Використання вертикальних відцентрових сепараторів є найбільш доцільним у випадках, коли є необхідність в акумуляції великих обсягів матеріалу. А в самій емульсії міститься велика кількість зважених твердих частинок.

Застосування горизонтальних відцентрових сепараторів є доцільним в умовах, коли обсяги матеріалу є невеликими, а в емульсії міститься велика кількість розчиненого газу.

Якщо взяти в цілому, то незалежно від того, яким є тип сепаратора, якщо його завантаженість є правильно розрахованої, то і результат він буде давати такий, який потрібен.

Якщо стаття виявилася корисної, В якості подяки скористайтеся однією з кнопок нижче - це трохи підвищить рейнінг статті. Адже в інтернеті так важко знайти щось вартісне. Дякуємо!