A face o țeapă acasă. O modalitate dificilă de a tăia vârful rotund perfect. Crearea de vârfuri pe bare și scânduri

Îmbinările cu vârfuri sunt printre cele mai durabile (http://www.woodmastermagazine.ru/assets/files/pdf/2008-3/44_51.pdf).

Prin urmare, am decis să asamblez un jig pentru fabricarea îmbinărilor cu țepi folosind o freză manuală.

Ideea a fost de a realiza un dispozitiv pentru tăierea rapidă și convenabilă a canelurilor pentru diblurile plug-in Domino. soluțiile disponibile sunt prea scumpe.

Totul a început cu o căutare a unei idei potrivite pe Internet. Adaptarea în continuare a ideii la nevoile dumneavoastră și, în final, implementarea desenelor.

Principiul de funcționare este simplu (vezi fotografia următoare).

Poziția canelurii față de marginea piesei de prelucrat este reglată de opritorul albastru. Deoarece va fi un cabinet special.

Lățimea canelurii este determinată de lățimea frezei, lungimea canelurii este determinată de poziția limbii de blocare maro.

Partea neagră este un manșon de copiere cu lățimea de 40 mm care trece în canelura rezultată.

Căutare în continuare de material. Mi s-a parut o idee buna sa fac un conductor dintr-o tabla de duraluminiu de 6 mm. Deși, probabil, poate fi făcut din orice material de tablă - placaj, plexiglas, textolit. Căutarea unei foi adecvate de duraluminiu la piața locală de păsări și la centrele locale de primire a metalelor nu a dat niciun rezultat: "Piesele potrivite alunecă uneori, dar acum nu mai sunt și când nu se vor ști. Sunați mai târziu". Am reusit sa gasim materialul necesar la bazele metalice. S-au oferit chiar să o taie la dimensiune, dar problema este că toată foaia va trebui luată. Și acesta este, în primul rând, scump și, în al doilea rând, unde ar trebui să pun restul de 70% din foaie.

Drept urmare, am găsit un antreprenor individual care vinde duraluminiu D16T pe internet la retail. http://dural16.ru/. Poate cineva va veni la îndemână.

Puteți comanda de la ei o bucată de tablă duraluminiu de dimensiunea potrivită și grosimea potrivită. Dar nici aici nu totul este lin. Dacă nu luați întreaga foaie, ci o parte, atunci există un marcaj serios.

Am cumpărat de la ei o foaie potrivită de duraluminiu de 800 × 500 6 mm grosime pentru 4130 de ruble, adică. 614,58 ruble pe kilogram. Da, nu mult.

În paralel cu căutarea materialului, a început căutarea unui strungar-morar. Posherstil pe câteva forumuri tematice întregi rusești în căutarea compatrioților. Drept urmare, am găsit câteva zeci de conturi cărora le-am trimis mesaje private. Dintre acestea, au răspuns opt persoane, cărora le-a trimis ulterior desene cu o întrebare despre costul lucrării. Gama de prețuri pentru lucrul cu materialul meu s-a dovedit a fi semnificativă - de la două la opt mii de ruble.

După cum s-a menționat mai sus, un astfel de tăietor de țevi poate fi realizat din orice material de tablă. De exemplu, din plexiglas, textolit sau placaj. În acest caz, puteți face cu o freză manuală simplă. M-am hotarat sa-mi fac cutterul din duraluminiu, asa ca a trebuit sa apelez la specialisti. Pentru ei s-au făcut desene precise cu dimensiuni care ar putea părea redundante și complicate pentru cineva (deși la o examinare mai atentă devine clar că nu este așa). Aceste dimensiuni sunt selectate în funcție de dimensiunile frezei și pentru un anumit manșon de copiere.

Realizarea din duraluminiu nu este cea mai ieftină soluție atât din punct de vedere al costului materialului, cât și al costului lucrării, dar mi se potrivește. Este interesant să urmăriți cum produsul pe care l-ați inventat și desenat în 3D se materializează și devine un produs real.

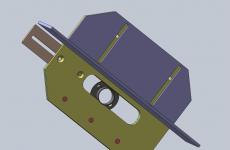

După cum puteți vedea în fotografia următoare, produsul finit este foarte simplu. Când l-am asamblat, m-am confruntat cu o dificultate neașteptată. Faptul este că, în proiectul original, plăcile sunt conectate cu nituri de aluminiu cu cap înfundat.

S-a dovedit că găsirea unor astfel de nituri la vânzare nu este o sarcină banală. Nu sunt doar în magazinele obișnuite de hardware, ci chiar și în magazinele foarte specializate cu elemente de fixare. A trebuit să conectez plăcile cu nituri convenționale.

Cel mai complicat element al designului este o limbă retractabilă, care reglează lungimea canelurii pentru vârf. Întregul truc este doar în necesitatea de a se potrivi coada de rândunică. În caz contrar, nu există dificultăți în fabricarea acestuia. Pentru a o face mai scurtă, în placa principală se fac nu una, ci două găuri, în care este introdus un șurub de fixare, în funcție de dimensiunea canelurii necesară.

Totodată, poziția canelurii pe limbă în sine este aleasă în așa fel încât, în orice poziție a limbii, talpa frezei să nu se sprijine de piulița-fluture de blocare.

Pentru a monta tăietorul de grindă, am asamblat un dulap din placaj de 21 mm, prezentat în fotografia următoare. În partea superioară a piedestalului sunt realizate două șanțuri paralele pentru fixarea plăcii cu șuruburi M10, în partea frontală există un orificiu pentru fixarea pieselor de prelucrat pe freza de țeavă cu ajutorul clemelor.

Pentru a oferi dulapului rigiditatea necesară, am făcut o bară transversală suplimentară în interior.

După asamblare, obținem un astfel de dispozitiv. Inainte de instalare am premat cu hartie abraziva 120 si 240 suprafete metalice in contact cu talpa routerului si cu piesele de prelucrat.

Sub farfurie am atasat de piedestal o banda de duraluminiu. Această bandă extinde posibilitățile de fixare a pieselor de prelucrat la tăietorul de țevi cu ajutorul clemelor.

Până acum nu am avut ocazia să aranjez un test real pentru freza mea de grindă, dar cred că va face față sarcinii sale. Spike plug-in, în ciuda faptului că pot fi cumpărate gata făcute (http://www.kalpa-vriksa.ru/catalog/vstavnye_shipy_domino_dlya_festool_df500/) O voi face singur. Cu toate acestea, costul unui vârf este de aproape 10 ruble - puțin scump.

Caracteristici:

Dimensiuni - 250x440x112 mm

Greutate - aproximativ 5 kilograme

Max. diametrul tăietorului - 37 mm

Max. lungimea canelurii - 154 mm

Grosimea bazei sub o freză - 12 mm

Cu ajutorul acestui tăietor de țevi, am făcut

Cu ajutorul unui tăietor de țevi, puteți face caneluri pentru țevi de fixare în locul potrivit pe piesa de prelucrat

Dacă nu este posibilă fixarea piesei de prelucrat pe tăietorul de grin, atunci partea mobilă a tăietorului de grin este îndepărtată și montată pe piesa de prelucrat.

Dacă devine necesară prelucrarea capetelor pieselor lungi, atunci tăietorul de țevi poate fi așezat pe o parte.

Folosirea unui tăietor de țepoane este destul de convenabilă, iar rezultatul este destul de de înaltă calitate.

P.S.În comentarii, mi-au scris despre un alt tăietor de țevi realizat după aceste desene. Postarea inițială poate fi găsită mai jos. Îți dau doar un fragment:

... nu este nevoie să apelați la diferiți maeștri. Am realizat o tăietoare de țevi după desenele tale într-o zi dintr-o tablă de aluminiu de 4 mm grosime. 4 mm este cea mai bună opțiune pentru a vă face singur. Am folosit o moară de mână, un ferăstrău circular, o pilă și un burghiu electric. Tocmai am fixat o altă placă de aluminiu pe cadrul de placaj din partea de jos.Deci este mai bine să fixați piesa de frezat, apăsând-o pe placa de sus și de jos... Aluminiul este bine tăiat cu un ferăstrău circular și o freză de mână la joasă. viteze. Frezat cu freza de 8 mm pentru metal...

Din partea mea, voi adăuga că aceasta este o experiență grozavă pentru a face singur un tăietor de grin, mulțumesc pentru experiența dumneavoastră.

Utilizarea îmbinărilor cu șanțuri la domiciliu vă va permite să creați în mod independent mobilier frumos, care se distinge și prin fiabilitate. Chiar și cadrele clădirilor mici sunt conectate folosind această schemă, mai ales când vine vorba de sarcini grave în timpul funcționării. Prin urmare, va fi util să vă dați seama cum să faceți o canelură de țeavă cu freze manuale.

Instrumente folosite

Eșantionul de material în acest caz este efectuat pe suprafața barelor și plăcilor laterale. Principalul lucru este că conexiunea prevăzută ar trebui să mențină dimensiunile în ceea ce privește geometria.

Pentru a finaliza procesul cu o freză, este permisă folosirea sculelor echipate cu tije cu diametrul de 8 sau 12 milimetri. Așa-numitul tăietor de caneluri va deveni o opțiune universală pentru orice fel de lucru. Dispozitivul este furnizat cu o parte de tăiere, în care principiul de bază de funcționare este descris după cum urmează:

- Suprafața laterală este implicată în formarea părților laterale de pe partea vârfului, partea de perete a canelurilor.

- Partea cu partea de capăt este utilizată la prelucrarea fundului. După aceea, stratul de material necesar este îndepărtat de la baza vârfului.

Rezultatul este formarea simultană a ambelor vârfuri și caneluri pe suprafața laterală. Pentru dimensiuni este permisă reglarea individuală, iar proprietarul are oportunități ample în acest sens.

Uneori, pentru caneluri și vârfuri, nu aleg forma unui dreptunghi, ci tipul așa-numitei „coadă de rândunică”. Această opțiune este relevantă dacă se impun cerințe sporite privind fiabilitatea conexiunii. În consecință, tăietorul folosit este numit și „coada de rândunică” în acest caz. O astfel de muncă se poate face fără probleme cu unelte de mână, dacă este necesar.

Realizarea unui selector de stud

Când piesele sunt procesate manual, routerul în sine nu are fixare spațială suplimentară. Dar rezultatul general al lucrării, precizia conexiunii în sine în viitor depinde de acest lucru.

Pentru a asambla cel mai simplu design care poate face față sarcinii, va trebui să utilizați:

- Mai multe ghidaje care rămân fixe. Ar trebui să fie lateral și de sus sau de jos.

- Lungimea probei este ajustată folosind o bară mobilă adecvată.

Pentru producție, se utilizează următoarea secvență de acțiuni:

- Se ia o foaie de placaj, de pe o margine a cărei elemente laterale sunt montate într-un plan vertical. În centrul materialului, trebuie să creați decupaje adecvate.

- Laturile sunt prevazute cu ghidaje. Pe ele, talpa morii de mână se mișcă în viitor.

- Barele laterale sunt fixate pe șinele superioare. Apoi, cursul routerului de lucru asociat cu aceste părți are restricții.

- Foaia de placaj, care a devenit baza pentru instalare, servește și ca suprafață pentru instalarea elementului mobil. Apoi, cantitatea de deasupra marginii pentru viitoarea piesa de prelucrat este mai ușor de controlat în orice circumstanțe. Fixarea este asigurată de șuruburi convenționale, alte tipuri de dispozitive de fixare.

Există mai multe puncte în fabricație care necesită contabilitate separată:

- Ghidajele superioare au o înălțime corespunzătoare sumei grosimii piesei în prelucrare și un mic spațiu pe care este instalată pana, care este implicată în fixare.

- Spicul emergent are o anumită lungime, care este luată în considerare atunci când se determină grosimea decupărilor pentru elementele laterale de-a lungul verticalei.

Când sunt utilizate astfel de dispozitive, lucrul se desfășoară cu participarea mașinilor de frezat manuale de orice model modern.

După cum urmează, fixările sunt realizate dacă sunt necesare îmbinări în coadă de rândunică.

- O gaură este creată în interiorul unei foi de placaj cu mai multe straturi. Piesa pentru tăierea la tăietorul în sine iese din această parte.

- Se pregătește în prealabil o foaie de placaj, pe partea inferioară căreia este fixată freza manuală în sine. Clemele și șuruburile autofiletante sunt perfecte pentru a face treaba, la fel ca și alte tipuri de elemente de fixare.

- O placă de 2,5 centimetri grosime este atașată de o foaie de placaj, care mai târziu participă la mișcarea piesei pregătite. Funcția ghidajelor este preluată de design. Plăcile sunt consumabile de unică folosință.

Crearea de vârfuri pe bare și scânduri

Prelucrarea se realizează folosind următoarea secvență de acțiuni:

- Piesa de prelucrat este instalată pe plan din partea inferioară.

- Marginea piesei, unde se formează vârful, conține decupaje la ghidajele din partea de sus. Structura se deplasează spre interior până ajunge la capăt.

- Un element de tip mobil trebuie fixat, menținând în același timp o anumită poziție.

- Folosim un instrument cu pană pentru a conecta ghidajele și planul situat în partea de sus unul la celălalt.

- Conectarea unui router manual cu ghidajele superioare.

- Cu ajutorul unei scule de frezat pe o masă de frezat acasă, lemnul este îndepărtat dintr-o parte.

- Când prima parte a piesei de prelucrat este prelucrată, începe a doua.

Operația va avea succes numai dacă parametrii de performanță și precizie sunt mari. Setarea se referă la acțiunile necesare înainte ca instrumentele să fie pornite. Pentru a rezolva problema, acțiunile sunt efectuate în următoarea secvență:

- Scula de frezat este coborâtă până ajunge la suprafața bazei.

- Măsurarea grosimii piesei.

- Rezultatul grosimei este împărțit la 4. Rezultatul este parametrul de distanță care este urmat la ridicarea frezei deasupra bazei.

Cuțit de lemn "Coada de rândunică"

Pentru caneluri și țevi în circumstanțe similare: doar jumătate din lățimea obișnuită. Acest lucru se datorează caracteristicilor deținute de compușii acestui soi.

Principalul lucru este să reglați corect dispozitivul, să-l fixați într-o poziție adecvată.

Conexiunea cu știft și canelură ar trebui să aibă un anumit spațiu liber. Este necesar pentru ca mai târziu să puteți utiliza în mod convenabil compoziția adezivă.

Cum să alegi o canelură cu un router?

Soluția problemei depinde de locul în care sunt amplasate canelurile, de ce dimensiune au. Există mai multe recomandări pentru meseriașii acasă:

- Utilizarea canelurilor deschise implică fixarea pe blat, ținând piesa de prelucrat de-a lungul frezei.

- Precizia este determinată de înălțimea tăietorului, de locația barei.

- Se recomandă utilizarea deșeurilor de lemn pentru operațiuni de probă. Acest lucru evită greșelile.

- Eșantionarea se realizează în etape, cu mai multe treceri.

Principalul lucru după finalizarea fiecărei etape este să scapi de deșeurile de lemn în timp. Atunci instrumentul cu siguranță nu va suferi de supraîncălzire. Când lucrați, cel mai ușor este să utilizați un șablon tăiat din placaj. Ele trec prin el cu freza în sine, cu rulmentul instalat.

Odată a trebuit să fac multe cutii de diferite dimensiuni din placaj. După cum știți, placajului nu îi place fixarea cu șuruburi autofiletante la capăt și adesea se desparte de acesta.

Aveam o freză cu grindă pentru o freză, dar avea o productivitate scăzută și, în plus, la folosirea placajului de calitate scăzută, frezele s-au tocit repede.

Și ascuțirea tăietorului își schimbă treptat diametrul și devine imposibil să lucrezi cu el pe un tăietor de țep. Prin urmare, sarcina a fost de a crea un instrument nou, mai puternic, cu capacitatea de a tăia imediat vârfurile într-un pachet de semifabricate pentru a accelera munca.

Pentru a rezolva această problemă, am folosit un ferăstrău circular staționar, pentru care am realizat un dispozitiv special. Canelurile le fac cu un bloc de discuri, iar precizia mișcării este asigurată de un știft, care are pas fix de filet. Vă spun cum am făcut acest dispozitiv.

Bază pentru tăietor de țevi

1. Un opritor vechi de ferăstrău de casă a venit la îndemână ca bază pentru tăietorul de vârfuri.

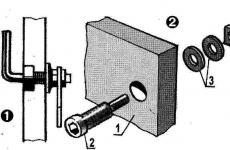

2. Din părțile laterale ale opritorului am montat rafturi verticale de zada, pe care le-am întărit suplimentar pentru rigiditate cu plăci laterale. Am prepresat rulmenții sub știftul de antrenare în rafturi. Am folosit ac de păr cu fir M14 și pas de 1,75 mm.

3. Deplasarea de-a lungul acului de păr se face cu ajutorul unui bloc de lemn, în care este ascunsă o piuliță lungă. Utilizarea unei piulițe mai scurte poate cauza înclinarea blocului în timpul conducerii.

placa de sprijin

Spațiile goale ale cutiilor din designul meu sunt fixate cu cleme de placa de bază. Ca sa reziste mai mult si sa nu se sifoneze de la cleme, pentru fabricarea lui am folosit o placa de pardoseala din zada, pe care am nivelat-o pe un calibre de grosime.

La început am plănuit să fac suportul o singură placă, dar ar necesita un zăvor pe partea inferioară și, în plus, marginea inferioară ar fi deteriorată de un ferăstrău la tăierea crampurilor. Dacă aș ridica plinta peste nivelul vârfurilor, atunci ar fi o problemă de așchii pe semifabricate, în special de la placaj. Prin urmare, am realizat o placă de sprijin în două părți.

4. Partea inferioară, mai îngustă și mai scurtă a plăcii de susținere a fost atașată ferm de opritorul bazei tăietorului de țevi, iar partea superioară a fost lăsată mobilă. Se deplasează cu un bloc de lemn cu o piuliță și un știft de-a lungul unei caneluri din partea inferioară a plăcii suport.

5. În partea de jos, am instalat un tampon de așchiere MDF înlocuibil. Pe partea în mișcare a plăcii de bază, am instalat un opritor lateral - strict perpendicular atât pe placă, cât și pe placa de bază. Apoi am atașat o bară la marginea bazei ca element de fixare suplimentar și am făcut o tăietură în bază pentru trecerea discului.

6. Pentru siguranta, in partea din fata, de unde iese discul, am lipit o bara de protectie. Pe părțile laterale ale acestei bare există un loc în care vor fi instalate mânerele pentru confortul deplasării tăietorului de țevi de-a lungul ghidajelor mesei de ferăstrău.

7. Pentru a controla poziția discului, am instalat două pointere. Primul arată când placa de susținere este setată în poziția „zero”, adică când discul este în contact strâns cu planul său cu opritorul lateral. Al doilea ajută la numărarea rotațiilor în timpul rotației acului de păr. Ca al doilea contor, am folosit un „butoi” din lemn, fixat rigid de un ac de păr, pe care am aplicat riscuri în trepte de 1/4 de tură.

8. Pentru a asigura o funcționare mai rapidă, am folosit un „sandwich” din două discuri identice și distanțiere între ele. Există kituri speciale pentru setarea exactă a lățimii canelurii, dar sunt scumpe și nu am. Pentru a obține garnitura de grosimea dorită, am decupat o șaibă din duraluminiu puțin mai puțin decât era necesar și am adus-o la dimensiunile dorite folosind bandă de aluminiu autoadezivă. Vreau să observ că este mai bine să folosiți noi discuri identice. Am avut unul nou, iar cel de-al doilea era deja puțin folosit, drept urmare, la tăiere, la baza vârfului apare un mic pas.

9. După multe încercări și erori, am primit un „sandwich” cu o lățime de tăiere de 5,25 mm, ceea ce corespunde la 3 spire ale știftului (1,75 mm x 3 = 5,25 mm). Acest lucru a făcut posibilă realizarea unor știfturi de 5,25 mm lățime prin rotirea știftului între tăieturi cu 6 ture complete. Dacă era necesar să se facă vârfuri mai mari, atunci numărul de revoluții a fost mărit proporțional.

10. Dispozitivul de tăiere a țevilor este gata de plecare.

Rafinament suplimentar al tăietorului de țevi

Pe aceasta, s-ar fi putut finaliza fabricarea frezei de tăiere. Totuși, după o scurtă operațiune, în funcționarea acesteia au fost descoperite mai multe neajunsuri.

În primul rând, numărarea unui număr mare de rotații nu este convenabilă - puteți rătăci cu ușurință. În al doilea rând, dacă era necesară o rotire incompletă a știftului, atunci calculul a devenit și mai dificil, iar precizia a scăzut. În al treilea rând, deoarece spațiul dintre știft și placa de susținere în mișcare nu permitea rotirea normală a mânerului, acesta a trebuit să fie mutat la maximum spre dreapta, iar această parte lungă proeminentă a știftului a făcut ca dispozitivul să nu fie foarte convenabil.

Pentru a corecta aceste deficiențe, am decis să instalez „reductorul” pe un ac de păr cu două roți dințate situate în unghi drept unul față de celălalt. Mărimea angrenajelor a fost aleasă astfel încât pentru o rotație a angrenajului de antrenare, știftul să facă 3 rotații. Cea mai accesibilă opțiune pentru mine a fost să fac angrenajele din lemn, așa că am folosit ca material placaj de mesteacăn de 13 mm grosime.

11. Am obținut desenele echipamentelor folosind generatorul de viteze al lui Matthias Wandel, care poate fi găsit pe site-ul său. Apoi am lipit imprimările pe placaj și am decupat roțile dințate cu un ferăstrău cu bandă.

12. Pentru ca angrenajele să se integreze bine, dinții li s-au tăiat la un unghi de 11 grade. Mai mult, a tăiat diferite părți ale dintelui, respectiv, cu o înclinare în direcții diferite. Ferăstrăul meu cu bandă vă permite să înclinați masa într-o singură direcție, așa că nu am folosit înclinarea mesei sale, ci am făcut o bază înclinată și am atașat-o cu o clemă de masa ferăstrăului. Mai întâi am tăiat părțile stângi ale dinților în timp ce mă înclinam spre dreapta, apoi am întors gardul și am tăiat părțile drepte. Am conectat ambele tăieturi la bază cu un ferăstrău manual.

13. După aceea, am șlefuit fiecare dinte și am făcut o gaură centrală.

14. Angrenajul funcționează doar cu părțile superioare ale dinților, așa că nu le-am prelucrat cu atenție părțile inferioare.

15. Instalarea „reductorului”. Mai întâi, cu un ferăstrău de mână, am tăiat o parte din rack-ul drept și am încercat să instalez o piuliță pentru mobilă pentru fixarea angrenajului de antrenare. Cu toate acestea, această opțiune s-a dovedit a fi un eșec. Datorită rulmentului instalat în cremalieră, nu a fost posibilă fixarea fermă a piuliței cu șuruburi lungi, iar pârghia de viteză mare a condus la bătăi puternice. Ideea de a pune doar un angrenaj mare pe șurub a fost, de asemenea, o idee proastă: pentru ca angrenajul să se rotească ușor, era nevoie de puțin joc, iar acest lucru a provocat și bătaie.

16. A trebuit să presez rulmentul în angrenaj și, în loc de piulița de mobilă, am pus o placă metalică de 3 mm grosime cu elemente de fixare care au depășit rulmentul în cremalieră. Pentru a compensa grosimea plăcii de metal, a fost făcută o adâncitură în angrenaj din interior.

17. Am instalat un mâner pe angrenajul de antrenare și am numerotat dinții pentru comoditate (o tură de dinte este egală cu 1/4 de tură de știft). În partea de jos a raftului am făcut un contra-risc pentru o poziționare precisă. După aceea, am tăiat o bucată suplimentară din ac de păr din dreapta și am acoperit structura cu ceară pentru o alunecare mai bună și protecție împotriva umezelii și murdăriei.

18. Prin rotirea pinionului cu un număr diferit de rotații, obțin vârfuri de grosimi diferite și chiar le pot face inegale.

Recomandările experților cu privire la modul de realizare a unui tenon cu o freză manuală asigură utilizarea convenabilă a acestui instrument în producția de mobilier, structuri portante din cherestea. Elementele de mese și scaune sunt asamblate pe vârfuri de configurație simplă. Picurile de configurații complexe de fiabilitate crescută sunt utilizate pentru fabricarea cadrelor de cabane folosind tehnologia cu semi-cherestea.

Figura 1. Schema tenonului rădăcinii.

Pentru a crea un vârf cu o freză, este suficient să fixați piesa de prelucrat în raport cu suprafața de ghidare pentru talpa sculei electrice, setați înălțimea necesară a corpului de lucru - freza. Dispozitivele de casă din materiale improvizate îmbunătățesc semnificativ calitatea vârfului, siguranța muncii și sunt convenabile pentru producția în masă a acelorași elemente sau interblocări pe piese de prelucrat de diferite dimensiuni și configurații (Fig. 1).

Alegerea sculelor electrice, freze

Un tenon standard este o selecție pe două fețe de lemn de la o margine a piesei de prelucrat. Pentru aceasta, orice router de mână cu o clemă de 12 mm sau 8 mm este potrivită. Freza dreptunghiulară este perfectă pentru prelucrarea a două părți utilizate în această îmbinare:

- suprafața laterală, capătul inferior sunt necesare pentru a crea o canelură;

- vârful este realizat de marginea de capăt a sculei cu o freză manuală.

Figura 2. Schema unui dispozitiv de frezat crampoane.

Astfel, după ce a umplut tăietorul o dată, comandantul scapă de necesitatea de a reinstala sculele, ceea ce este foarte convenabil în timpul construcției, producției în serie de mobilier.

Spicul cu coadă de rândunică este mai fiabil, mai durabil, iar pentru fabricarea sa veți avea nevoie de un tăietor similar cu același nume. Cu toate acestea, adaptarea în acest caz va fi complet diferită. Freza de mână pentru tenon este o unealtă universală, deci nu trebuie înlocuită. Acest tip de unealtă electrică are mânere laterale confortabile, o talpă largă și o blocare a axului împotriva rotilor la schimbarea echipamentului. Contopirea frezei în momentul tăierii nu poate fi schimbată din cauza opritorului lateral.

Înapoi la index

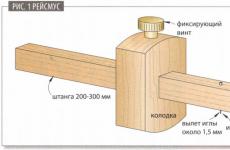

Realizarea unui selector de stud

Spre deosebire de o mașină profesională, unealta de lucru nu are o fixare în spațiu. Este alimentat pe o piesă fixă cu ambele mâini. Prin urmare, fabricarea unui dispozitiv pentru prinderea unei piese în prima etapă este o necesitate rezonabilă. Cel mai simplu dispozitiv pentru aceasta este proiectarea (Fig. 2) a ghidajelor fixe (superioare, inferioare, laterale), o bară mobilă, care reglează lungimea probei. Pentru a-l asambla, trebuie să efectuați următorii pași:

- fixați pe o bucată de placaj (de-a lungul marginilor sale) elemente verticale laterale de aceeași înălțime cu decupaje centrale;

- acoperiți-le cu ghidaje de-a lungul cărora se va mișca talpa routerului;

- puneți bare laterale, limitând cursul sculei electrice de-a lungul ghidajelor superioare;

- instalați un element mobil pe placajul inferior, care reglează plecarea marginii piesei de prelucrat, care este supusă frezării.

Figura 3. Schema de eșantionare Spike.

Pentru a fixa bara mobilă, se utilizează un șurub standard sau elemente de fixare speciale. Dimensiunile tuturor elementelor structurale sunt selectate individual:

- înălțimea ghidajelor superioare este egală cu grosimea piesei de prelucrat în care este realizat vârful, ținând cont de un mic spațiu pentru instalarea unei pane de fixare;

- lăţimea crestăturii în elementele verticale depinde de lungimea gletului creat de freza manuală.

Pentru a lucra pe acest dispozitiv, este potrivită o freză manuală de orice modificare, producător, deoarece majoritatea modelelor prevăd reglarea vitezei de tăiere, avansului, plecării corpului de lucru.

Pentru vârful coadă de rândunică se folosește un dispozitiv cu principiul opus:

- într-o foaie de placaj, situată orizontal, o unealtă electrică este fixată nemișcat;

- corpul său este situat dedesubt, tăietorul iese din spatele foii într-un orificiu traversant;

- o bară din lemn de esență tare (fag, mesteacăn, stejar) este atașată de birou;

- pe bară se fixează o bucată de scândură de 2,5 cm, care este un consumabil (folosit o dată cu un anumit diametru al tăietorului).

Din punct de vedere structural, fixarea unui router manual într-o foaie de placaj este rezolvată prin mai multe opțiuni - cleme, șuruburi autofiletante. Este important ca elementele de fixare să nu iasă în afară pe partea de lucru a placajului. Foaia în sine poate fi atașată la un banc de lucru, sprijinită de câteva scaune, fixată pe mai multe rânduri de cherestea, capre, schele.

Înapoi la index

Selecția știftului: versiune dreaptă, modificare în coadă de rândunică

Videoclipul 1 arată în detaliu cum să faci un vârf acasă, făcând cel mai simplu accesoriu pentru producția unică sau în masă. Tehnologia de lucru pe dispozitivul creat pentru un vârf drept este după cum urmează:

- piesa este plasată pe planul inferior de sprijin pe partea opusă barei mobile;

- marginea piesei de prelucrat, pe care este frezată vârful, este extinsă în decupajul ghidajelor superioare până când se oprește în elementul mobil la distanța dorită (lungimea vârfului);

- bara mobilă este fixată cu un miel sau o clemă;

- piesa de prelucrat este fixată cu un element special între planul său superior, ghidajele superioare;

- pe ghidajele superioare se pune o moară de mână;

- capătul inferior al sculei îndepărtează lemnul de pe o parte a vârfului;

- piesa de prelucrat este răsturnată, operația se repetă pentru cealaltă parte a tenonului.

Schema de conectare „coada de rândunică”.

Tehnologia oferă performanțe ridicate pentru aceleași piese. Datorită dispozitivului creat o singură dată, puteți face un vârf pe părți de orice configurație, dimensiune. Routerul este configurat după ce este instalat pe șinele superioare:

- freza este coborâtă până la oprire pe planul inferior al placajului;

- se măsoară grosimea piesei;

- sculele se ridică la înălțimea dorită (de obicei, grosimea piesei de prelucrat împărțită la 4).

Picurile drepte pentru fixare de înaltă calitate în caneluri reciproce sunt de obicei conectate cu lipici.

Aceasta oferă o resursă mare de conectare, previne slăbirea cadrului portant al clădirilor și structurilor în timpul funcționării mobilierului (Fig. 3).

Alegerea frezelor pentru conexiunea în coadă de rândunică este arbitrară, experții recomandă o canelură de aproximativ jumătate din grosimea piesei. O modalitate simplă de a realiza o structură cu această conexiune este prezentată în videoclipul 2. Secvența operațiilor este următoarea:

- plasarea orizontală a unei foi de placaj cu o freză manuală fixată pe partea inferioară;

- fixarea unei laturi a barei de ghidare cu un șurub (o bucată consumabilă a plăcii este atașată la bară de pe partea laterală a sculei de tăiere);

- instalarea unei bare de ghidare la distanța necesară de la centrul tăietorului cu fixarea celei de-a doua margini a acesteia la placaj cu o clemă (lățimea piesei de prelucrat minus diametrul tăietorului cu coadă de rândunică în partea largă, împărțită în jumătate);

- selectarea unei caneluri la lungimea dorită (lățimea piesei de prelucrat cu un vârf);

- setarea barei de ghidare la distanta necesara pentru selectarea gletului (clema este indepartata, freza taie bucata consumabila a tablei in asa fel incat distanta de la planul sau vertical pana la centrul frezei sa fie: latimea de partea minus lățimea canelurii, împărțită în jumătate);

- fixarea celei de-a doua părți a barei de ghidare cu o clemă;

- selectarea suprafețelor laterale ale piesei de prelucrat.

După montarea vârfului în canelură, grosimea vârfului este ajustată. Ar trebui să intre în canelura reciprocă fără efort, cu un spațiu mic necesar pentru a găzdui compoziția adezivă. Dacă este necesar, bara de ghidare este mutată, frezarea se repetă până când această condiție este îndeplinită.

Coadă de rândunică, conexiune cu vârf detașabilă (caneluri trapezoidale), utilizată în inginerie mecanică și tâmplărie pentru fixarea fiabilă a pieselor între ele. În acest material, vom lua în considerare fabricarea dispozitivelor care facilitează producerea de caneluri într-un copac folosind o freză manuală.

Accesorii pentru freza din lemn de bricolaj

Mașina în sine este o invenție foarte veche a omenirii, descrierile principiilor de măcinare au apărut în secolul al XVI-lea, iar prototipul mașinii a fost invenția lui Leonardo da Vinci, care a propus rotirea unei pile rotunde pentru a crește procesarea produsului. , care poate fi considerat primul analog al unui tăietor.

Și deja inventatorul american Eli Whitney, de-a lungul anilor vieții sale, din 1765 până în 1825, și-a adus în minte toate încercările împrăștiate de a crea o mașină cu drepturi depline, pentru care este considerat pe bună dreptate creatorul primei mașini de frezat, deși nu toți oamenii de știință de acord cu această afirmație.

Și, deoarece mașina are rădăcini atât de străvechi, există o mulțime de dispozitive pentru fabricarea diferitelor piese, nu este posibil să le descriem pe toate în lumina acestui material și, prin urmare, vom lua în considerare doar câteva dintre ele, în opinia mea. , cel mai important și util.

Dispozitiv universal pentru conectarea lambă și canelura

placă din fabrică pentru realizarea îmbinărilor cu caneluri și limbă

Este folosit cu un router pentru tăierea canelurilor și vârfurilor corespunzătoare, este instalat într-o menghină, iar piesa este apăsată pe dispozitiv cu o clemă. De obicei vândut în magazine.

aspectul conexiunii

Luați în considerare dispozitivele de frezare cu fante

A tăiat piesa superioară din placaj de 18 mm, cu lungimea de 40 cm și suficient de lată pentru a gestiona cea mai groasă piesă pe care intenționați să o tăiați.

Tăiați două bare de 5x10 cm, tăindu-le cu aceeași lungime ca partea de sus. În viitor, barele vor juca rolul de a fixa piesa de prelucrat și de a o centra în raport cu canelura din blatul mesei. Pentru a pregăti blatul, trageți o linie prin centrul vârfului, apoi tăiați o canelură de-a lungul liniei de la un capăt.

reprezentarea schematică a sculei

Notă

Crestătura ar trebui să aibă aceeași lățime ca și inelul de copiere pe care îl veți folosi cu tăietorul. Crestătura ar trebui să fie suficient de lungă pentru a se potrivi cu lungimea celei mai lungi fante pe care urmează să o tăiați.

Apoi frezați două fante de reglare perpendiculare pe linia centrală. În cele din urmă, găuriți o gaură de vizualizare între aceste două fante. Pentru a asambla întreaga structură, înșurubați șuruburile în fălci și fixați partea superioară de bare cu piulițe și șaibe.

Pentru a folosi echipamentul nostru, desenați o canelură pe piesa de prelucrat și marcați linia centrală pe ea. Slăbiți degetele mari și așezați semifabricatele între bare, astfel încât linia centrală să se conecteze cu linia superioară a dispozitivului de fixare, verificați dacă marginea semifabricatului este lângă marginea superioară.

Țineți mieii. Aliniați freza cu un capăt al desenului fantei, apoi marcați liniile de ghidare pe suprafața superioară a mesei de-a lungul marginii bazei routerului.

Cum să lucrezi cu limbă și canelura snap-in

Repetați acest lucru încă o dată pentru a marca liniile celuilalt capăt. Frezați fanta din partea de jos, începând tăierea prin alinierea bazei routerului cu prima linie auxiliară și opriți frezarea când insertul ajunge pe a doua linie auxiliară.