Lichid de răcire pentru tăierea aluminiului. Lichid de răcire pentru desen din aluminiu. Mărcile celor mai comune compuși pentru prelucrare

Următoarele cerințe se aplică procesului de prelucrare a metalelor a aliajelor de aluminiu:

1) precizie ridicată de prelucrare și rugozitate scăzută;

2) productivitate ridicată și excluderea lucrărilor de finisare;

3) sensibilitate scăzută la răspândirea proprietăților mecanice și a dimensiunilor geometrice (o varietate de materiale de scule);

4) costul relativ scăzut al instrumentului.

Cu toate acestea, prelucrarea acestor materiale provoacă dificultăți semnificative asociate cu vâscozitatea lor ridicată, ceea ce duce la formarea de acumulare, supraîncălzire și o scădere a durabilității sculei de tăiere și o scădere a calității piesei prelucrate.

Utilizarea mașinilor-unelte moderne, a sculelor cu acoperiri rezistente la uzură și furnizarea de fluide de tăiere (lichid de răcire) în zona de tăiere nu asigură întotdeauna parametrii necesari de calitate și productivitate. Cu toate acestea, astăzi mașinile de tăiat metale îndeplinesc cerințele de precizie. Gama de instrumente oferită și rezultatele a numeroase studii vă permit să alegeți astfel de inserții de tăiere, a căror utilizare maximizează productivitatea și calitatea prelucrării.

În același timp, în ciuda dezvoltării unui număr mare de mărci și teste de lichid de răcire în acest domeniu, nu există o metodologie unică care să asigure alegerea celui mai eficient lichid de răcire. Selectarea unei mărci eficiente de lichid de răcire, conform datelor disponibile, poate reduce forțele de tăiere cu 20%. Prin urmare, este indicat să se dezvolte o metodologie care să asigure alegerea unui astfel de brand.

În general, lichidele de răcire au efecte de lubrifiere, răcire, spălare, dispersie, tăiere, plastifiare și alte efecte asupra procesului de tăiere. Una dintre principalele acțiuni funcționale ale lichidului de răcire este efectul de lubrifiere, deoarece reducerea frecării în zona de tăiere duce la o scădere a intensității uzurii sculei, la o scădere a forțelor de tăiere, a temperaturii medii de tăiere și a rugozității piesei de prelucrat. . Prin urmare, este necesar să se investigheze acțiunea lubrifiantă a lichidului de răcire pentru a selecta un anumit grad pentru prelucrarea acestor aliaje.

Studiul efectului lubrifiant al lichidului de răcire

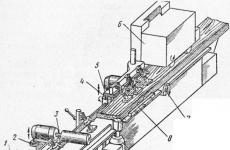

Efectul de lubrifiere este evaluat în funcție de rezultatele testelor atât pe mașinile de tăiat metal în procesul de prelucrare, cât și pe mașinile de frecare. Utilizarea mașinilor de frecare permite nu numai reducerea consumului de materiale, a lichidului de răcire în sine și a timpului petrecut, ci și eliminarea influenței altor acțiuni. Prin urmare, efectul lubrifiant al lichidului de răcire în această lucrare a fost evaluat pe baza rezultatelor testelor pe o mașină de frecare. Pe fig. 1 prezintă mașina de frecare utilizată pentru cercetarea lichidului de răcire.

Întrucât strunjirea este cel mai comun tip de prelucrare, o astfel de schemă de încărcare pentru o mașină de frecare a fost folosită pentru cercetare, ceea ce a făcut posibilă simularea acestui tip de prelucrare, schema „bloc-rolă” (Fig. 2).

Blocul este realizat din materialul instrumentului de prelucrare - aliaj dur T15K6. Ca material pentru fabricarea rolelor, a fost ales unul dintre cei mai des întâlniți reprezentanți ai aliajelor de aluminiu, aliajul D16.

Cercetarea a fost efectuată la o forță de presiune asupra pantofului P=400 N și o turație a rolei de n=500 rpm. Forța de încărcare este aleasă în funcție de forțele de tăiere care apar în timpul prelucrării metalelor acestor aliaje. Viteza rolei se obtine prin calculul din diametrul acestuia si recomandarile privind viteza de taiere.

Rola a fost montată pe arbore și adusă în contact cu blocul. Camera a fost închisă cu un capac și umplută cu lichidul de răcire testat. Apoi, rotația rolei a fost pornită cu o frecvență n, iar prin intermediul mecanismului de încărcare, sarcina pe bloc a fost aplicată fără probleme până la atingerea valorii acestuia. R.

În funcție de citirile instrumentelor, s-au determinat valorile maxime și minime ale momentului de frecare. Valoarea medie a momentului a fost obținută ca medie aritmetică a rezultatelor a cinci experimente. Pe baza datelor disponibile, a fost calculat coeficientul real de frecare f dupa formula:

Pentru testare s-au folosit soluții apoase de răcire 10% de mai multe mărci: Addinol WH430, Blasocut 4000, Sinertek ML, Ukrinol-1M, Rosoil-500, Akvol-6, Ekol-B2. În plus, testele au fost efectuate fără utilizarea lichidului de răcire.

Rezultatele cercetării sunt prezentate în tabel. unu.

Rezultatele studiilor efectuate fac posibilă evaluarea efectului lubrifiant al lichidelor de răcire testate în timpul prelucrării grupelor de materiale prezentate. Datele obținute oferă posibilitatea selectării celui mai eficient lichid de răcire din punct de vedere tehnologic pentru prelucrarea materialelor date din punct de vedere al efectului lubrifiant.  Eficacitatea fiecărui grad de lichid de răcire trebuie determinată în comparație cu tratamentul fără utilizarea lichidului de răcire. Valoarea eficienței K cm pentru acțiunea de lubrifiere la prelucrarea diferitelor materiale este determinată de formula:

Eficacitatea fiecărui grad de lichid de răcire trebuie determinată în comparație cu tratamentul fără utilizarea lichidului de răcire. Valoarea eficienței K cm pentru acțiunea de lubrifiere la prelucrarea diferitelor materiale este determinată de formula:

Cu cât valoarea K cm este mai mică, cu atât acest grad este mai eficient în prelucrarea materialului testat. În tabel. 2 arată eficacitatea claselor de lichid de răcire testate în ceea ce privește acțiunea de lubrifiere.

Se știe că la prelucrarea la viteze mici, când lichidul de răcire este cel mai bun în zona de tăiere, efectul de lubrifiere al lichidului de răcire are cel mai mare efect. Astfel, utilizarea lichidului de răcire cu efect de lubrifiere ridicat este recomandabilă pentru degroșare.

Conform tabelului Tabelul 2 arată că la prelucrarea aliajului de aluminiu D16, cele mai eficiente fluide lubrifiante sunt Rosoil-500 (K cm = 0,089), Akvol-6 (K cm = 0,089) și Ekol-B2 (K cm = 0,096).

concluzii

1. În lucrare s-au efectuat studii experimentale ale acțiunii lubrifiante a lichidelor de răcire testate. Rezultatele prezentate fac posibilă alegerea celei mai eficiente mărci de lichid de răcire pentru prelucrarea brută a aliajelor de aluminiu.

2. Rezultatele lucrărilor vor fi deosebit de utile în producția de piese de aeronave, deoarece piesele de aviație sunt supuse unor cerințe sporite de calitate și precizie de prelucrare.

3. Utilizarea lichidului de răcire eficient asigură reducerea maximă posibilă a frecării și a temperaturii medii de tăiere, ceea ce duce la o prelungire a duratei de viață a sculei, o scădere a forțelor de tăiere, o scădere a rugozității suprafeței și o creștere a preciziei de prelucrare.

Procesul de trefilare a aluminiului presupune tratarea cu presiune a metalului, în timpul căruia o piesă de prelucrat cu un diametru de 7-19 mm este trasă printr-o gaură cu diametru mai mic. Producția implică utilizarea fluidelor de tăiere (lichide de răcire) de un anumit tip.

Pentru sârmă cu secțiune transversală de 7,2 mm până la 1,8 mm, prelucrarea are loc pe mai multe echipamente fără alunecare. În acest caz, se folosește aluminiu, care are o densitate mare.

Cu desen mai subțire (0,59-0,47 mm), aluminiul este prelucrat pe mașini de culisare. Viteza de trecere a piesei de prelucrat prin echipament este de 18 m/sec. În acest caz, se folosește un lubrifiant de trefilare sub formă de emulsie.

Alegerea lubrifianților depinde și de tipul de echipament de procesare. Dacă un tehnician aplică lichid de răcire prin pulverizare în timpul funcționării, trebuie luat în considerare volumul pompei. Recent, materialele cu vâscozitate scăzută au fost folosite mai frecvent pentru formarea aluminiului.

Deoarece formarea aluminiului generează o concentrație mare de particule de uzură, lubrifianții de tragere trebuie să aibă o vâscozitate scăzută. Acest lucru va prelungi durata de viață a lichidului de răcire și va crește economia procesului.

Mai mult, se observă o creștere a vâscozității cu o creștere a fineței prelucrării. Procesele mai aspre de trefilare a aluminiului necesită uleiuri mai groase, în timp ce lubrifianții lichizi sunt utilizați pentru operațiuni mai fine.

Desenul din aluminiu, lichidul de răcire pentru care are un set de caracteristici necesare, ar trebui creat pe baza de uleiuri minerale sau substanțe sintetice. Acest lucru va maximiza protecția suprafețelor mecanismelor și materialelor prelucrate împotriva uzurii și coroziunii.

Desenarea sârmei de aluminiu cu recoacere prezintă cerințe sporite pentru lubrifianți în ceea ce privește caracteristicile sale de temperatură. În efectuarea unui astfel de proces, depozitele nu trebuie să rămână pe suprafața materialului.

Un producător binecunoscut la nivel mondial de fluide de tăiere de înaltă calitate este marca germană Zeller Gmelin. Această companie a dezvoltat o gamă de produse pentru a ajuta la optimizarea procesului de trefilare a aluminiului.

Vanzare fluide de taiere direct de la producator

Lichidanții de răcire de cea mai înaltă calitate pentru acest tip de prelucrare a metalelor sunt disponibili sub denumirea Multidraw AL, Multidraw ALM, Multidraw ALF, Multidraw ALG. Fiecare produs îndeplinește anumite condiții pentru procesul de desen.

Compania SRL „” are dreptul de a vinde aceste lichide de răcire în Rusia. Toate produsele au certificatele de calitate adecvate și au trecut o serie de teste de laborator. Reputația producătorului este impecabilă. Acest lucru garantează calitatea lubrifianților, care sunt vânduți la cele mai bune prețuri.

Oferim clienților noștri o gamă completă de servicii. Puteți cumpăra tipul optim de lubrifianți contactând specialiștii noștri competenți. După ce ați ascultat condițiile dumneavoastră de formare a metalului, personalul nostru experimentat va selecta tipul de produs dorit. Acest lucru va minimiza costurile de producție și va crește competitivitatea produselor finite.

Realizarea se realizeaza cu ridicata si cu amanuntul. Livrarea se face in cel mai scurt timp posibil in aproape fiecare oras din tara noastra. Prezența produselor în depozitul propriu vă permite să trimiteți comanda foarte rapid. Există posibilitatea de auto-livrare a produselor dintr-un depozit din Podolsk.

Comandați cele mai bune fluide de tăiere pentru procesul dvs. de trefilare a aluminiului și beneficiați de lubrifianți de calitate germană în cel mai scurt timp!

Majoritatea operatorilor de mașini-unelte le este greu să-și imagineze un proces de prelucrare fără utilizarea unui fluid de tăiere (lichid de răcire). Cu toate acestea, în unele cazuri, este nevoie de prelucrare uscată, care se poate datora lipsei de pregătire adecvată a echipamentului sau altor condiții pentru lucru. Datele analitice din diverse surse indică faptul că costul asigurării răcirii piesei de prelucrat este de 2-3 ori mai mare decât costul sculelor de tăiere. În plus, comunitatea mondială este din ce în ce mai preocupată de protecția sănătății și a mediului în timpul lucrărilor de producție. Eliminarea lichidului de tăiere uzat este o preocupare majoră pentru majoritatea întreprinderilor, iar inhalarea vaporilor acestuia poate provoca daune semnificative sănătății umane. Datorită costurilor ridicate ale eliminării lichidului de răcire, fabricile de producție europene folosesc din ce în ce mai mult tehnologii de prelucrare uscată sau semi-uscă (cu lichid de răcire minim), spre deosebire de fabricile din SUA. Cu toate acestea, țări precum Germania trebuie încă să țină seama de condițiile economice și de producție actuale și să utilizeze lichid de răcire. Cu toate acestea, au fost deja propuse noi reglementări care limitează utilizarea lichidului de răcire în prelucrare.Să vorbim mai multe despre prelucrarea uscată. Materialele pot fi prelucrate fără lichid de răcire? În cele mai multe cazuri, este posibil, dar această problemă necesită o analiză mai detaliată.

În primul rând, fluidul de tăiere îndeplinește o serie de sarcini:

- Răcire. De aceea lichidul se numește lichid de răcire.

- Unsoare. Materialele dure, cum ar fi aluminiul, se acumulează pe muchia de tăiere, deci este necesară reducerea frecării și, în consecință, încălzirea acestora.

- Curățarea așchiilor.În multe cazuri, această sarcină este cea mai importantă. Dacă așchiile lovesc suprafața prelucrată, aceasta va deteriora suprafața și va provoca o tocire mult mai rapidă a sculei. În cel mai rău caz, un tăietor sau un tăietor introdus într-o fantă sau orificiu se poate înfunda cu așchii, cauzând supraîncălzirea sau chiar deteriorarea acestora.

Ungerea și acumularea pe muchia de tăiere

Hai sa vorbim despre lubrifiere. Am acordat cea mai mică atenție acestui subiect, dar asta nu înseamnă că lubrifierea nu este importantă în procesare. În primul rând, lubrifierea contribuie la funcționarea mai eficientă a sculei de tăiere cu mai puțină căldură. Când marginea frontală a tăietorului alunecă peste piesa de prelucrat, aceasta se încălzește din cauza frecării. În plus, așchiile se freacă și de tăietorul, generând căldură suplimentară. Lubrifierea reduce frecarea și, prin urmare, căldura. Astfel, una dintre funcțiile lubrifierii este de a îmbunătăți eficiența răcirii prin reducerea generării de căldură. Funcția principală a lubrifiantului este de a preveni acumularea pe muchia de tăiere. Oricine a văzut cum aluminiul se lipește de un tăietor înțelege imediat importanța acestei probleme. Marginile încorporate pot cauza deteriorarea sculei foarte rapid și, astfel, întârzie munca.Din fericire, prezența sau absența depunerilor depinde în principal de tipul de material care este prelucrat. Cel mai adesea, acumularea are loc la prelucrarea aluminiului și oțelului cu un conținut scăzut de carbon sau alte elemente de aliaj. În acest caz, trebuie să utilizați freze foarte ascuțite, cu unghiuri mari de rake (unghiul pozitiv de rake este prietenul tău!). De asemenea, pulverizarea unei cantități mici de lichid de răcire ajută la rezolvarea acestei probleme, iar eficiența acestei metode nu este inferioară metodei tradiționale. Cel mai important, nu uitați să luați aceste măsuri înainte de formarea de aderențe între așchii și suprafața prelucrată.

Curățarea așchiilor

Următoarea problemă cu prelucrarea uscată este îndepărtarea așchiilor. În acest scop poate fi folosit aer comprimat. Cu toate acestea, această metodă de curățare poate să nu fie pe deplin eficientă în anumite operațiuni, cum ar fi găurirea. Alezarea adâncă și găurirea sunt două dintre cele mai problematice operațiuni de prelucrare uscată în ceea ce privește îndepărtarea așchiilor. Pentru a rezolva problema, puteți utiliza aerul de proces furnizat instrumentului, dar pulverizarea unei cantități mici de lichid de răcire este o soluție mai bună. Lichidul de răcire este mai bun la această sarcină, deoarece are o densitate mai mare, transferă mai bine așchii și răcește suprafața prelucrată. Dar aplicarea corectă a pulverizării vă permite să prelungiți durata de viață a instrumentului în comparație cu metoda tradițională descrisă mai sus. De remarcat faptul că îndepărtarea naturală a așchiilor este mai eficientă la mașinile de frezat și strunjire orizontale decât la cele verticale, în special la prelucrarea uscată sau semi-uscată, datorită prezenței gravitației.Răcire

Să vorbim despre răcire. Temperatura este cel mai important factor care afectează durata de viață a unei scule de tăiere. O ușoară căldură înmoaie materialul, ceea ce are un efect pozitiv asupra procesării. În același timp, încălzirea puternică înmoaie unealta de tăiere și duce la uzura prematură a acesteia. Temperatura admisă depinde de materialul și de stratul sculei de tăiere. În special, carbura rezistă la temperaturi semnificativ mai ridicate decât oțelul de mare viteză. Unele acoperiri, cum ar fi TiAlN (nitrură de titan și aluminiu), necesită temperaturi ridicate de funcționare, astfel încât aceste unelte sunt folosite uscate. Există multe exemple în care tăierea lichidului de răcire, menținând tehnologia, are ca rezultat o durată de viață mai lungă a sculei. Uneltele din carbură sunt susceptibile la formarea de microfisuri în cazul schimbărilor bruște de temperatură în timpul încălzirii și răcirii neuniforme. Sandvik recomandă în cursul său educațional să nu folosească lichid de răcire, măcar în cantități mari, pentru a preveni formarea microfisurilor. De asemenea, trebuie remarcat faptul că căldura ridicată afectează negativ precizia prelucrării, deoarece, ca urmare a încălzirii, dimensiunea piesei de prelucrat se modifică.Cum pot fi răcite piesele de prelucrat fără lichid de răcire? În primul rând, să ne uităm la cele mai comune metode de răcire. Există două tipuri de lichide de răcire - lichide de răcire pe bază de apă și lichide de răcire pe bază de ulei. Lichidanții de răcire pe bază de apă sunt cei mai eficienți pentru răcire. Cât costă? Datele comparative sunt prezentate în următorul tabel:

| lichid de răcire | Căldura specifică |

Oțel A (călit) Scăderea temperaturii, % |

Oțel B (recoacet) Scăderea temperaturii, % |

| Aer | 0.25 | ||

| Ulei cu aditivi (vâscozitate scăzută) | 0.489 | 3.9 | 4.7 |

| Ulei cu aditivi (vâscozitate mare) | 0.556 | 6 | 6 |

| Soluție apoasă hidratantă | 0.872 | 14.8 | 8.4 |

| Soluție apă-sodă, 4% | 0.923 | - | 13 |

| Apă | 1.00 | 19 | 15 |

În primul rând, datele prezentate în tabel indică faptul că eficiența diferitelor tipuri de lichide de răcire depinde direct de capacitatea termică specifică a acestora. În al doilea rând, trebuie menționat că aerul este cel mai prost agent frigorific - caracteristicile sale sunt de 4 ori inferioare celor ale apei. Interesant este și faptul că lichidele de răcire cu ulei sunt de aproape 2 ori inferioare apei în ceea ce privește proprietățile de răcire. Având în vedere acest fapt, precum și problemele de siguranță, nu este surprinzător faptul că multe întreprinderi folosesc lichide de răcire pe bază de apă - acestea sunt cele mai bune lichide de răcire. Cu toate acestea, lichidele de răcire pe bază de apă funcționează eficient doar până la o anumită viteză de tăiere și, cu cât viteza devine mai mare, cu atât răcesc mai rău materialul și unealta. Unul dintre motivele acestui fenomen este că la o viteză mare de tăiere, lichidul de răcire nu are timp să pătrundă în toate adânciturile și fisurile din material. Ca urmare, răcirea devine din ce în ce mai puțin calitativă, rezultând o scădere a eficienței de răcire a sculei din carbură la o viteză de așchiere care depășește o anumită valoare.

Se pot folosi acoperiri rezistente la căldură, cum ar fi TiAlN, care nu necesită răcire, dar se poate face fără ele. De exemplu, aerul comprimat poate fi folosit pentru răcire, dar trebuie amintit că vor fi necesare volume mari de aer pentru a obține o eficiență comparabilă cu răcirea cu apă. În cazurile în care este necesară răcirea, este mult mai eficient să folosiți aer umidificat care conține lichid atomizat. Pulverizarea oferă, de asemenea, lubrifiere, care poate fi utilă pentru materiale precum aluminiul. În plus, la viteze mari de tăiere, aerul umidificat pătrunde în toate cavitățile din material mai bine decât apa cu răcire cu apă.

O altă metodă de răcire este utilizarea aerului răcit. Există multe modalități de a răci aerul, iar acesta se răcește în mod natural pe măsură ce iese din duză, dar o soluție mai eficientă este utilizarea unui dispozitiv numit tub vortex. Pentru datele de mai sus despre diferite tipuri de lichide de răcire, precum și informații detaliate despre cercetările legate de utilizarea tuburilor de aer și vortex pentru răcire, puteți găsi în lucrarea științifică a lui Brian Boswell „Utilizarea răcirii cu aer și eficacitatea acesteia în prelucrarea uscată a materiale.”

Această lucrare poate fi foarte utilă dacă doriți să înțelegeți detaliile. Boswell are în vedere echiparea unor mandrine de strung cu canale de aer, dar concluzionează că cea mai eficientă opțiune este utilizarea tuburilor vortex. Dacă urmează să folosiți doar aer, acesta trebuie direcționat către locurile potrivite pentru a asigura o răcire eficientă. Boswell a descoperit că reglarea tubului vortex a fost mult mai ușoară, deoarece duza putea fi amplasată mai departe de materialul procesat. În același timp, acest dispozitiv este capabil să răcească materialul la fel de eficient ca un sistem tradițional de răcire cu apă.

Parametri de prelucrare uscată a materialelor

Să presupunem că nu aveți accesorii precum un tub vortex, dar utilizați aer comprimat uscat sau umidificat pentru lubrifiere și îndepărtarea așchiilor. Cum afectează acest lucru condițiile de prelucrare (viteza de avans și de tăiere) în comparație cu prelucrarea umed convențională?- Luați în considerare separat un astfel de parametru precum hrana pe dinte. Valoarea reglabilă, în funcție de tipul de răcire, este viteza de tăiere. În acest caz, viteza de avans pentru o anumită alimentare per dinte va scădea ușor.

- Dacă se depășește un anumit prag de viteză de tăiere, reglarea în funcție de tipul de răcire nu funcționează. În cele mai multe cazuri, sistemul de răcire va fi oprit complet. Să numim această valoare de prag viteza critică de tăiere. Această viteză va fi puțin mai mică, dar cu siguranță poate fi acceptată ca viteză recomandată pentru sculele acoperite cu TiAlN. Sculele acoperite cu TiN (nitrură de titan) vor funcționa în continuare mai eficient la aceste viteze cu răcire, astfel încât viteza critică de tăiere este undeva între vitezele recomandate pentru sculele acoperite cu TiN și TiAlN. Evident, viteza critică va depinde de tipul de material care este prelucrat, deci nu există o valoare universală pentru toate cazurile.

- Pentru viteze de tăiere sub critice, se aplică un factor de corecție special. La fel ca viteza critică, coeficientul depinde de materialul prelucrat și ia valori de la 60% la 85%. Cu alte cuvinte, pentru unele materiale se folosește un factor de 60% din viteza recomandată (recomandările producătorilor de scule se bazează pe metoda de prelucrare umedă), în timp ce pentru alte materiale factorul poate fi de până la 85%. Coeficientul depinde de conductibilitatea termică a materialului (aliajele rezistente la căldură sunt destul de dificil de prelucrat, deoarece conduc căldura slab și se formează o cantitate mare de acumulare în timpul tăierii), proprietățile de lubrifiere ale lichidului de răcire etc.

Aceasta este ultima întrebare referitoare la prelucrarea uscată. Adesea, calitatea finisajului uscat este mai scăzută decât la prelucrarea umedă. Există mulți factori care afectează calitatea, dar în majoritatea cazurilor totul se rezumă la o scădere a vitezei de tăiere. Pentru a menține calitatea prelucrării, este important să se compenseze scăderea vitezei prin utilizarea unei scule cu o rază mai mare (de exemplu, o freză). Un factor secundar este lubrifierea, care reduce uzura și asigură o tăiere lină. În acest caz, aerul umidificat vă va ajuta.

Rezultate

Deci care sunt concluziile?Este clar că prelucrarea cu utilizarea unui fluid de așchiere este superioară ca parametri prelucrării uscate sau semi-uscate, dacă nu țineți cont de costurile lichidului de răcire și aveți la dispoziție echipamentele adecvate. Cu toate acestea, efectele nu sunt atât de pronunțate pe cât ar părea. Aerul umidificat poate fi folosit pentru procesarea materialelor vâscoase, iar tuburile vortex și alte dispozitive de răcire cu aer nu sunt mai puțin eficiente decât metoda tradițională umedă. În acest caz, veți avea cel puțin un curent de aer comprimat pentru a curăța piesa de prelucrat de așchii. Trebuie înțeles că prelucrarea uscată duce la o modificare a vitezei de tăiere cu 20-25%. Alimentația pe dinte depinde de implementarea răcirii cu apă. Orientarea corectă a duzei de lichid de răcire poate crește avansul per dinte cu până la 5%, iar furnizarea de lichid de răcire de înaltă presiune prin ax permite câștiguri și mai mari de productivitate.

În unele cazuri, refuzul de a utiliza lichid de răcire este o provocare:

- Aliajele rezistente la căldură și titanul trebuie prelucrate cu tăiere umedă, cu excepția cazului în care se utilizează unelte în care se recomandă prelucrarea uscată. Materialele de mai sus au o conductivitate termică insuficientă pentru a fi utilizate exclusiv pentru răcirea cu aer.

- Materialele care se acumulează pe muchia de tăiere (unele aliaje inoxidabile și aluminiu) necesită lichid de răcire sau cel puțin aer umidificat pentru a asigura lubrifierea.

- Fără lichid de răcire, este foarte dificil să îndepărtați așchiile din găurile adânci. Această problemă poate fi rezolvată prin furnizarea de aer umidificat sub presiune.

- Dacă ale tale ax nu este cel mai rapid din lume, cel mai probabil va trebui să reduceți viteza de tăiere din cauza turației sale insuficiente. Acest lucru este valabil mai ales atunci când prelucrați aluminiu (sau alte materiale moi, cum ar fi alama), precum și când utilizați freze mici din carbură. Cu toate acestea, în acest caz, respingerea răcirii lichide tradiționale nu este critică.

- Este adesea posibilă creșterea vitezei de avans prin reducerea grosimii așchiilor.

În procesul de prelucrare a metalelor, există întotdeauna o frecare puternică între piesa de prelucrat și unealtă. Acest lucru este deosebit de important pentru strunguri, unde freza este foarte fierbinte. Frecarea intensă provoacă, de asemenea, uzura prematură a sculei pentru deformarea plastică la rece, în special pentru operațiuni precum răsturnarea cu mai multe poziții de mare viteză sau extrudarea la rece. În toate aceste cazuri, este necesar să folosiți fluide speciale de tăiere.

Una dintre cele mai recente evoluții domestice în domeniul fluidelor de tăiere a devenit un lichid de răcire universal solubil în apă EFELE CF-621. Deși acest lichid de răcire este sintetic, are cel mai mic cost asociat cu produsele minerale.

EFELE CF-621 este proiectat pentru operațiuni de tăiere pe metale precum oțel, inclusiv aliaje inoxidabile și aliaje, fontă, titan, aluminiu și cupru.

Acest lichid de răcire este disponibil sub formă de concentrat. Are o culoare chihlimbar si un miros placut de caramel, nu contine formaldehida, clor si amine secundare, prin urmare nu are un efect nociv asupra sanatatii. Fabricat din componente sintetice cu adaos (până la 15%) de o compoziție de ulei mineral, lichidul de răcire EFELE CF-621 are o bună biostabilitate și proprietăți de înaltă performanță. Acest lucru permite prelucrarea metalelor la o concentrație mai mică a soluției.

Fluide de tăiere: structură, mecanism de acțiune

Utilizarea pe scară largă a fluidelor de tăiere se datorează faptului că acestea realizează simultan o separare eficientă a suprafețelor de frecare ale piesei de prelucrat și ale sculei și, de asemenea, reduc temperatura acesteia din urmă. În același timp, este prezentată compoziția componentelor, care includ cele mai eficiente fluide de tăiere:

- Lubrifianti pe baza de uleiuri sintetice sau animale.

- Aditivi care asigură substanțelor cu indicatori anti-frecare, de presiune extremă.

- Componente care exclud separarea compozițiilor în timpul depozitării pe termen lung.

- Substanțe care protejează uneltele de lucru împotriva coroziunii și distrugerii.

- Aditivi care reduc agresivitatea.

- Aditivi care îmbunătățesc umectarea și reduc spumarea în timpul prelucrării metalelor.

Deșeurile sunt supuse eliminării obligatorii.

Clasificarea în funcție de care sunt produse fluide de tăiere (lichide de răcire) se face de obicei în funcție de următorii parametri:

- După originea componentelor principale. Astfel, lichidele de răcire cu ulei sunt produse pe bază de uleiuri tehnice - produse petroliere, precum și pe bază de grăsimi de origine animală sau vegetală.

- După metoda de preparare, se disting emulsoli - produse cu o perioadă lungă de exfoliere spontană sau lichide de răcire tehnice cu ulei, care se prepară imediat înainte de utilizare. În acest din urmă caz, concentratul de lichid de răcire este produs conform GOST.

- Conform industriei de aplicare, se produc lichide de racire sintetice, proiectate pentru conditiile operatiilor de deformare plastica, de altfel, pentru strunguri.

- Uleiul de răcire diferă și prin proprietățile lor fizice și mecanice - numărul de acid, vâscozitatea, punctul de aprindere. Această ultimă caracteristică determină dacă lichidele de răcire cu ulei pot fi utilizate sau nu în operațiunile de ștanțare la cald.

Mărcile celor mai comune compuși pentru prelucrare

Pentru strunguri se produc următoarele tipuri:

- Emulsoli, care sunt uleiuri minerale obișnuite diluate (de exemplu, I-12, I-20) Emulsoli pe bază de petrol sunt produse în conformitate cu cerințele tehnice ale GOST 6243-75;

- Emulgatori care conțin săpunuri metalice de acizi grași sintetici. Produs în conformitate cu GOST R 52128-2003;

- Formulări sintetice pe bază de alcooli cu mare atomi de atomi, uleiuri de tall, trietanolamină. Sunt produse în conformitate cu GOST 38.01445-88 și sunt destinate strungurilor care prelucrează oțeluri aliate de mare viteză, inoxidabile. Nu este permisă utilizarea lor sub formă de deșeuri;

- Sulfofresolurile (GOST 122-94) sunt amestecuri de ulei înalt purificat și compuși care conțin sulf. Reduce efectiv frecarea, nu au proprietăți corozive, deoarece nu conțin apă, acizi, alcalii.

O proprietate comună pe care ar trebui să o aibă fluidele de tăiere sintetice pentru strung este vâscozitatea redusă. Aici, principalele componente ale lichidului de răcire sunt distribuite cu ușurință pe suprafața complexă a uneltei, se răcesc bine și nu permit așchiilor să se lipească de tăietor. În medie, indicatorul considerat pentru procesele de prelucrare nu depășește 35 - 40 cSt.

În Rusia, produsele importate sunt adesea folosite, de exemplu, de la marca MobilCut. Cu toate acestea, conform principiului înlocuirii importurilor, care este acum introdus pe scară largă în Rusia, mărcile importate sunt înlocuite treptat cu tipuri interne de produse similare. În plus, descrierile pentru astfel de produse nu acoperă adesea tipurile de oțeluri sau aliaje neferoase (în special, aluminiu) care sunt utilizate în Rusia. Există recipiente special echipate pentru lichidul de răcire uzat.

Tipuri de lichid de răcire pentru procesele de formare a metalelor

Având în vedere forțele specifice semnificative, precum și ratele de alunecare relativă a materialului piesei de prelucrat peste unealtă, gradele pentru utilizare în procesele tehnologice ar trebui să aibă o vâscozitate semnificativ mai mare. În plus, la grade semnificative de deformare, pe suprafețele de contact încep reacții chimico-mecanice de suprafață, contribuind la deteriorarea condițiilor de frecare. Acest lucru reduce durata de viață a sculei, în special la prelucrarea metalelor moi, cum ar fi aluminiul. Utilizarea substanțelor parțial uzate în prelucrarea aluminiului este inacceptabilă. Prin urmare, trăsăturile caracteristice ale acestor compoziții pentru condițiile Rusiei sunt:

- Vâscozitate relativ mare. În practică, variază de la 45 - 50 cSt pentru lichidele de răcire pe bază de uleiuri minerale de tip I20 (GOST 20799-88), până la 75 - 80 cSt pentru lichidele de răcire cu compuși de sulf și grăsimi animale (un reprezentant tipic este Ukrinol GOST 9.085-88) ;

- Rezistent la delaminare sau rupere la temperaturi ridicate. Compoziția conține în mod necesar aditivi de sulf, emulgatori anionici. Cele mai utilizate mărci includ etanolamine și alchil sulfați cu aditivi conform GOST 10534-88. În deșeurile, concentrația unor astfel de componente este redusă drastic;

- Tipuri de grafit pe bază de apă, inclusiv un aditiv pe bază de suspensie uleioasă de grafit fin. Sunt emise în conformitate cu GOST 5962-88.

O grupă specială este reprezentată de substanțele utilizate în prelucrarea aluminiului și a aliajelor acestuia. Aluminiul se caracterizează prin lipire intensă de suprafețele de contact ale sculei; prin urmare, nu trebuie asigurată atât o scădere a temperaturii, cât o puritate ridicată a suprafeței finale a produsului.

De exemplu, la rularea foilor de aluminiu, se folosesc următoarele:

- Produse pe bază de lubrifiant 5 - 10% 59c (GOST 5702-85);

- Emulsoli pe bază de acizi grași sintetici cu adaos de trietanolamine (GOST 8622-85);

- Substanțe care conțin alcooli sintetici cu greutate moleculară mare: de exemplu, etilenglicol GOST 10136-97 sau glicerină GOST 6823-97.

O mulțime de sisteme de răcire proiectate să funcționeze cu aluminiu sunt produse în conformitate cu specificațiile Rusiei și ale altor țări CSI. Vâscozitatea unor astfel de compoziții pentru prelucrarea aluminiului este de obicei luată ca minim.

Pregătirea, depozitarea și eliminarea fluidelor de tăiere

În Rusia, atât concentratul de lichid de răcire, cât și componentele pentru prepararea acestuia sunt produse pentru condițiile unei anumite întreprinderi. Înainte de a fi utilizate pentru prelucrarea metalelor, acestea trec prin următoarele proceduri:

- Amestecarea componentelor la temperaturi potrivite (la 60 - 110 ° C, care este determinată de marcă și compoziție).

- Eșantionarea pentru analiza conformității (GOST 2517-80 se aplică Rusiei).

- Depozitare in recipiente specializate care permit amestecarea periodica, incalzirea etc.

- Alimentare în aparate și dispozitive pentru alimentare continuă.

Se pot adăuga aditivi în pregătirea lichidului de răcire. Pentru aceasta, vibratoarele cu emulsionare fină sunt adesea furnizate pe site-urile întreprinderilor rusești.

De-a lungul timpului, compozițiile în cauză se contaminează, prin urmare, sunt prevăzute diverse sisteme care curăță lichidul de răcire de resturile de așchii, metal care aderă etc. Deșeurile, a căror curățare eficientă nu mai este posibilă, sunt eliminate.

Videoclip despre cum să sudați fluidul de tăiere cu propriile mâini