Măsurarea modulului elastic al ieșirii din cauciuc. "Măsurarea modulului elastic (modulul Jung) de cauciuc. Lucrări de laborator

Lucrări de laborator 4.

Determinarea modulului elastic al cauciucului.

Teorie. Dacă tija omogenă fixată la un capăt este aplicată forțeiF. de-a lungul axei tijei, tija va fi expusă la întindere. Deformarea întinderii este caracterizată printr-o alungire absolută ΔL \u003d L - L0 ; Prelungirea relativă. În corpul deformat, tensiunea mecanică a σ apare, egală cu relația modulului de alimentare Fla piața sistemului de corp S:

La corpul deformat elastic, legea unui fir este distribuită: cu deformări mici, stresul mecanic σ este direct proporțional cu alungirea relativă:

Coeficientul de proporționalitateE, partea buchet este numită modulul elastic sau modulul tânăr. Modulul Jung arată ce stres mecanic apare în materialul cu o deformare relativă egală cu una, adică. Cu o creștere a lungimii eșantionului este de două ori. În această lucrare este necesar să se definească modulul elastic E (modulul Jung) al cordonului de cauciuc. La efectuarea muncii, este necesar să se țină seama de faptul că puterea elasticității în corpul deformat este numerică egală cu rezistența severității încărcăturii suspendată la cordonul de cauciuc: F \u003d mg. Cablul de cauciuc are o secțiune transversală pătrată, deci S \u003d a2 unde A este partea laterală a pătratului (a \u003d 1mm \u003d 10-3 m). Formula finală pentru calcularea modulului Jung are forma:

Scopul muncii: aflați să măsurați modulul lui Jung utilizând legea bicicletei.

Echipament: sticlă de cauciuc, trepied cu ambreiaj și laba, încărcături, conducător de măsurare.

Progresul.

1. Sursa # 1.

Aplicați două etichete pe cablul de cauciuc la o distanță l0 unul de celălalt (aproximativ 10 cm) și măsoară această distanță: l0 \u003d .... Cm \u003d ... .. m.

Fixați capătul scurt al cablului în laba de trepied și la capătul lung pentru a atârna masa de marfă m1 \u003d ... .g \u003d ... kg.

- Pentru a măsura distanța dintre benzile de pe cablul l1 \u003d .... Cm \u003d ... .. m. Calculați alungirea absolută a cablului ΔL1 \u003d L 1 - L 0 \u003d .... cm \u003d ... ..m.

- Folosind formula., calculați modulul elasticității cauciucului.

- E 1 \u003d.

2. Experiența numărul 2. (Repetați numărul de experiență 1 cu încărcătura de altă masă și calculați din nou modulul Jung).

m.2 \u003d ... .g \u003d ... .. kg.

l 0 \u003d .... cm \u003d ... .. m

l 2 \u003d .... cm \u003d ... .. m

ΔL 2 \u003d L 2 - L 0 \u003d .... cm \u003d ... ..m.

E 2 \u003d.

4. Rezultatele și calculele de măsurare sunt într-un tabel.

Număr evident. | l 0, m | l, M. | ΔL, M. | m, kg. | g, m / s 2 | a, M. | S, M 2 | E, PA. | E miercuri, pa |

CAUCIUC - material elastic format ca urmare a vulcanizării cauciucurilor naturale (NK) și a cauciucului sintetic (SC). Este un produs elastomer de plasă de reticulare transversală a moleculelor de cauciuc prin legături chimice. Proprietățile sunt definite atât de cauciucul aplicat, cât și de ingredientele amestecului de cauciuc (mai jos). Cauciuc, în general, au o rezistență la căldură mai mare decât cauciucurile. Teoria fizică modernă a cauciucului de întărire explică creșterea rezistenței sale prin prezența forțelor de comunicații (adsorbție și aderență) apărută între cauciuc și umplutură, precum și formarea unei structuri de umplere a lanțului continuu datorită interacțiunii dintre particulele de umplere. Interacțiunea chimică a cauciucului cu umplutură.

Producția de cauciuc

Plastica de plastic. Una dintre cele mai importante proprietăți ale cauciucului - plasticitate - utilizate în producția de produse din cauciuc. Pentru a amesteca cauciuc cu alte ingrediente ale amestecului de cauciuc, acesta trebuie mai întâi să fie înmuiat sau plastic, prin tratament mecanic sau termic. Acest proces se numește plastica de cauciuc. Descoperirea t.khankok în 1820 posibilitățile de plastic de cauciuc au avut o mare importanță pentru industria cauciucului. Plastificatorul său a constat într-un rotor fermectat care se rotește într-un cilindru împins; Acest dispozitiv a avut o unitate manuală. În industria de cauciuc modernă, sunt utilizate trei tipuri de astfel de mașini înainte de a intra în alte componente ale amestecului de cauciuc din cauciuc. Acesta este un cauciuc, un mixer Benbury și un plastitator Gordon.

Folosind. granulatoare - Mașini care taie cauciucul pe granule mici sau plăci de aceleași dimensiuni și forme - facilitează operațiunile de dozare și procesul de procesare a controlului. Cauciucul este furnizat granulatorului de la ieșirea din plasticator. Granulele rezultate sunt amestecate cu funingine de carbon și uleiuri în amestecul Benbury, formând o lichior mamă, care este, de asemenea, granulată. După prelucrarea în mixerul Benbury, se face amestecarea cu substanțe de vulcanizare, acceleratoarele gri și vulcanizare.

Pregătirea amestecului de cauciuc. Compusul chimic Numai din cauciuc și sulf ar avea o aplicare practică limitată. Pentru a îmbunătăți proprietățile fizice ale cauciucului și o face mai potrivită pentru funcționarea în diverse aplicații, este necesar să se modifice proprietățile prin adăugarea altor substanțe. Toate substanțele amestecate cu cauciuc înainte de vulcanizare, inclusiv sulf, se numesc ingrediente ale amestecului de cauciuc. Acestea provoacă atât modificări chimice și fizice în cauciuc. Numirea lor este de a modifica duritatea, rezistența și vâscozitatea șocurilor și creșterea rezistenței la abraziune, uleiuri, oxigen, solvenți chimici, căldură și crăpare. Pentru fabricarea cauciucului din diferite aplicații, se utilizează diferite compoziții.

Acceleratori și activatori . Substanțele numite acceleratoare, atunci când sunt utilizate cu gri, reduceți timpul de vulcanizare și îmbunătățirea proprietăților fizice ale cauciucului. Exemple de acceleratori anorganici sunt de plumb alb, glet de plumb (monoxid de plumb), var și magnezie (oxid de magneziu). Acceleratoarele organice sunt mult mai active și sunt o parte importantă a aproape orice amestec de cauciuc. Acestea sunt introduse în amestec într-o proporție relativ mică: de obicei suficientă de la 0,5 la 1,0 părți la 100 părți din cauciuc. Majoritatea acceleratoare manifestă pe deplin eficacitatea lor în prezența activatorilor, cum ar fi oxidul de zinc și, pentru unii, este necesar un acid organic, cum ar fi Stearin. Prin urmare, rețetele moderne ale amestecurilor de cauciuc includ în mod tipic oxid de zinc și acid stearic.

Balsamuri (plastifiante). Dispozitivele moi și plastifianții sunt utilizate în mod obișnuit pentru a reduce timpul de preparare a amestecului de cauciuc și pentru a reduce temperatura procesului. Ele contribuie, de asemenea, la dispersia ingredientelor de amestecuri *, provocând umflarea sau dizolvarea cauciucului. Motoarele tipice sunt parafină și uleiuri vegetale, ceruri, olein și acizi stearici, rășină coniferă, rășină de cărbune și rosină, vaselină, bitum și plâns dibutil **. Cantitatea de dedurizare este de 8-30% din masa de cauciuc.

* Distribuirea este o măcinare subțire a corpurilor solide și lichide în orice mediu pentru obținerea de pulberi, suspensii și emulsii.

**Dibutil atractiv, di-n-butil eter al acidului O-ftalic, cu 6 H4 (SOP 4H9) 2 , lichid uleios incolor, cu un miros slab de fructe; T kip 206 ° C (10 mm hg. Artă.); densitate 1047-1050 kg / m3 (25 ° C); indicele de refracție N 25 D 1.490-1493; Solubilitatea apei 0,1% (20 ° C). D. este obținut din alcoolul N-butilic și anhidrida ftalică în prezența catalizatoarelor acide. D. - plastifiant de clorură de polivinil, polistiren și multe alte materiale plastice și cauciuc sintetic (BVB).

Umpluturi. Substanțele adăugate la cauciuc pentru a reduce costul produselor obținute din acesta (umpluturi sau umpluturi inerte). Unele substanțe sporesc cauciucul, dându-i tărie și Rezistența la uzură, ele sunt numite umpluturi de întărire (sau materiale active sau de întărire). Funingine de carbon (gaz) într-o formă zdrobită subțire - cea mai comună umplutură de întărire; Este relativ ieftin și este una dintre cele mai eficiente substanțe de acest tip. Cauciucul de rulare a anvelopei auto conține aproximativ 45 de părți de funingine de carbon pe 100 părți din cauciuc. Alte umpluturi de întărire pe scară largă sunt oxid de zinc, carbonat de magneziu, silice, carbonat de calciu și unele argile, dar sunt mai puțin eficiente decât funinginele de gaz. Este necesar să se menționeze că regenerarea este adesea introdusă în amestecul de cauciuc - produsul de prelucrare a produselor vechi din cauciuc și a deșeurilor de producție de cauciuc. În plus față de reducerea costului regenerat îmbunătățește calitatea cauciucului, reducând tendința acesteia la îmbătrânire.

Antioxidanți și antioxidanți. Utilizarea antioxidanților pentru a păstra proprietățile dorite ale produselor din cauciuc în procesul de îmbătrânire și funcționare a început după al doilea război mondial. Ca acceleratoare de vulcanizare, antioxidanții sunt compuși organici complexi, care la o concentrație de 1-2 părți la 100 părți din cauciuc împiedică creșterea rigidității și fragilității cauciucului. Efectele aerului, ozonului, căldurii și luminii sunt principala cauză a îmbătrânirii cauciucului. Unii antioxidanți protejează de asemenea cauciucul de la deteriorarea în timpul îndoirii și încălzirii. Este simplificată, acțiunea antioxidanților este că întârzie oxidarea cauciucului prin oxidarea lor sau prin distrugerea lipsei rezultatelor cauciucului, aldolului, neozonei et etc.). Antioxidanții (parafină, ceară) formează filme de protecție de suprafață, sunt aplicate mai rar.

Pigmenți . Deși umplutorii de întărire și inert și alte ingrediente ale amestecului de cauciuc sunt deseori numite pigmenți, deși sunt utilizați acești pigmenți, care dau culoarea produselor din cauciuc. Zincul și oxizii de titan, sulfura de zinc și litopone sunt utilizați ca pigmenți albi. Coroanele galbene, pigmentul de oxid de fier, sulfura de antimoniu, ultramarin și funinginele de lampă sunt folosite pentru a da produse de diferite nuanțe de culoare. Unele substanțe de colorare (alb, galben, verde) absorb partea de scurtă durată a spectrului solar și acestea protejează cauciucul de îmbătrânire ușoară.

Calendarul. După ce cauciucul brut este plastitat și amestecat cu ingredientele amestecului de cauciuc, acesta este supus procesării ulterioare înainte de vulcanizare pentru a le da forma produsului final. Tipul de prelucrare depinde de domeniul de aplicare al produsului din cauciuc. În acest stadiu al procesului, se utilizează pe scară largă calendarul și extrudarea.

Calendary Acestea sunt mașini destinate rulării unui amestec de cauciuc în foi sau ras cu țesuturile sale. Calendarul standard constă, de obicei, din trei arbori orizontali situați una peste cealaltă, deși unele tipuri de lucrări utilizează calendare de patru fluxuri și cinci-way. Axele de calendare goale au o lungime de până la 2,5 m și un diametru de până la 0,8 m. Cuplurile și apa rece sunt rezumate până la arbori pentru a controla temperatura, alegerea și întreținerea cărora este crucială pentru a obține un produs de calitate cu a Grosime constantă și o suprafață netedă. Arborii vecini se rotesc în direcții opuse, cu viteza de rotație a fiecărui arbore și distanța dintre arbori este controlată cu precizie. O acoperire pe țesătură este efectuată pe calendar, spălările de țesături și amestecul de cauciuc se rostogolesc în foi.

Extrudare. Extruderul este utilizat pentru a muta conductele, furtunurile, protecția anvelopei, anvelopele pneumatice, garniturile de etanșare pentru autoturisme și alte produse. Se compune dintr-un corp cilindric din oțel echipat cu o jachetă pentru încălzire sau răcire. Strâns adiacent corpului șnecului aprovizionează un amestec de cauciuc nemișcat, pre-

Încălzit pe role, prin carcasă până la cap, în care se introduce scula de formare înlocuibilă, care determină forma produsului obținut. Produsul iese din cap este, de obicei, răcit de un jet de apă. Camerele anvelopei pneumatice ies din extruder sub forma unui tub continuu, care este apoi tăiat pe părți ale lungimii dorite. Multe produse, cum ar fi garniturile de etanșare și tuburile mici, ies din extruder în forma finală și apoi vulcanizează. Alte produse, cum ar fi protestatarii anvelope, ies din extruder sub formă de spații directe, care sunt ulterior suprapuse pe carcasa anvelopei și sunt livrate la acesta prin schimbarea formei lor inițiale.

Întărire.În continuare trebuie să vulcanizați piesa de prelucrat pentru a obține produsul finit potrivit pentru funcționare. Vulcanizarea se desfășoară în mai multe moduri. Multe produse au forma finală numai în stadiul de vulcanizare, când amestecul de cauciuc încheiat în formele metalice este expus la temperatură și presiune. Anvelopele auto după montarea pe tambur sunt turnate la dimensiunea dorită și apoi vulcanizate în forme de oțel ondulate. Formularele sunt instalate unul la altul în autoclava vertical de vulcanizare, iar aburul este pornit într-un încălzitor închis. Un pneumomomer de aceeași formă este introdus în billetul non-carbonat în care camera de anvelope. Pe tuburi flexibile de cupru, aerul, aburul, apa caldă sunt lansate separat sau în combinație între ele; Acești operatori pentru transmiterea fluidelor de presiune împing caderul anvelopei, forțând cauciucul să curgă în canelurile de formă. În practica modernă, tehnologii se străduiesc să crească numărul de anvelope vulcanizate în vulcanizoare separate numite matrițe. Aceste matrițe turnate au pereți goi care asigură circulația internă a aburului, a apei calde și a aerului, care conduc căldură la piesa de prelucrat. La un moment dat, matrițele sunt deschise automat.

Au fost dezvoltate prese automate de vulcanizare, care inserează plita în billet, vulcanizați anvelopele și îndepărtați camera de gătit din magistrala finită.

Camera de gătit

este o parte integrantă a presei de vulcanizare. Camerele de anvelope sunt vulcanizate în matrițe similare având o suprafață netedă. Timpul mediu de vulcanizare a unei camere este de aproximativ 7 minute la 155 ° C la temperaturi mai scurte, timpul de vulcanizare crește.

Multe produse mai mici sunt vulcanizate în matrițe metalice care sunt situate între plăcile paralele ale presei hidraulice. Plăcile de presare în interiorul golurilor pentru a asigura accesul la aburi la încălzire fără contact direct cu produsul. Produsul se încălzește numai printr-o matriță de metal.

Multe produse sunt vulcanizate prin încălzirea în aer sau dioxid de carbon. Țesături din cauciuc, îmbrăcăminte, haine de ploaie și pantofi de cauciuc sunt vulcanizate în acest fel. Procesul este de obicei realizat în vulcanizatori orizontali mari, cu o cămașă de aburi. Amestecurile de cauciuc vulcanizate prin căldură uscată conțin, de obicei, un aditiv de grad mai mic pentru a elimina ieșirea părții de sulf la suprafața produsului. Pentru a reduce timpul de vulcanizare, care, de regulă, este mai mult decât atunci când se utilizează vulcanizarea aburului deschis sau sub presiune, substanțele de accelerație sunt utilizate.

Unele produse din cauciuc sunt vulcanizate prin imersie în apă caldă sub presiune. Foaie de cauciuc este înfășurată între straturile de muslin pe tambur și vulcanizează în apă caldă sub presiune. Pere de cauciuc, furtunuri, izolație pentru fire sunt vulcanizate într-o pereche deschisă. Vulcanizatorii sunt, de obicei, cilindri orizontali cu capace echipate strânse.

Furtunurile de incendiu sunt vulcanizate de abur din interior și, astfel, să joace rolul propriilor vulcanizatori. Furtunul de cauciuc este tras în furtunul de bumbac din interior, flanșele de conectare sunt atașate la ele și perechile sunt injectate la timpul predeterminat sub presiune.

Substanțele de vulcanizare (agenți) sunt implicate în formarea unei structuri spațiale de grilă a vulcanizării. De obicei, sulful și seleniul sunt utilizate ca astfel de substanțe, pentru un cauciuc de peroxid. Pentru cauciucul de numire electrică în loc de sulf elementar (care interacționează cu cupru), compușii de sulf organic sunt utilizați - Tiuram (cauciucul Tiuram).

Utilizarea perspectivă a cauciucului și a compozițiilor sub formă de pulbere și obținerea metodelor de cauciuc de turnare de turnare lichide din compoziții pe bază de cauciuc lichid. Cu vulcanizarea amestecurilor care conțin 30-50% din greutate S pe cauciuc, obțineți abanos .

Solid * cauciuc și cauciuc moale

Produsele din cauciucul solid diferă de produsele din cauciuc moale, în principal de cantitatea de sulf (sau alt agent) utilizat în timpul vulcanizării. Când cantitatea de sulf din amestecul de cauciuc depășește 5%, ca rezultat al vulcanizării, se obține cauciucul solid. Amestecul de cauciuc poate conține până la 47 de bucăți de sulf pe 100 părți din cauciuc; În acest caz, se pare un produs solid și greu, numit un abanos, pentru că arată ca un copac de abanos (negru).

Produsele din cauciuc solid au proprietăți dielectrice bune și sunt utilizate în industria electrică ca izolatori, cum ar fi panouri de distribuție, furci, rozete, telefoane și baterii. Fabricat cu țevi din cauciuc solid, supapele și fitingurile sunt utilizate în zonele industriei chimice, unde este necesară rezistența la coroziune. Fabricarea jucăriilor copiilor este un alt articol de consum de cauciuc solid.

* Duritate de cauciuc Duritatea cauciucului este caracterizată de rezistența la instrument în cauciucul acului metalic sau a mingelor (indenterului) sub acțiunea unei forțe comprimate

izvoare sau sub acțiunea încărcăturii. Pentru a determina duritatea cauciucului, se aplică diverse agenți de duritate. Adesea, contorul de duritate TM-2 (tip de țărm) este utilizat pentru a determina duritatea cauciucului, care are un ac plictisitor asociat cu arcul aflat în interiorul instrumentului. Duritatea este determinată de adâncimea acului față de eșantion sub acțiunea unui arc comprimat atunci când vine planul bazei aparatului cu suprafața Eșantion (GOST 263-75). Presiunea acului determină mișcarea proporțională a săgeții asupra scalei instrumentului. Duritatea maximă corespunzătoare durității sticlei sau a metalelor este de 100 de unități convenționale. Cauciuc în funcție de compoziția și gradul de vulcanizare are o duritate variind de la 40 la 90 de unități convenționale. Cu o creștere a conținutului de umpluturi și o creștere a duratei vulcanizării, duritatea crește; Dispozitivele moi reduc duritatea cauciucului.

Proprietăți.Cauciucul poate fi considerat ca un sistem coloid reticulat în care cauciucul este un mediu de dispersie, iar umpluturile sunt faza dispersată. Cea mai importantă proprietate a cauciucului este o elasticitate ridicată, adică capacitatea de deformări mari reversibile într-o gamă largă de temperaturi. Prein combină proprietățile corpurilor solide (elasticitate, stabilitate de formă), lichide (amorfoză, deformabilitate ridicată cu compresie de volum mic) și gazele (creșterea elasticității rețelelor de vulcanizare cu creșterea temperaturii, natură entropia elasticității).

Cauciucul este un material relativ moale, aproape incompresibil. Complexul proprietăților sale este determinat în primul rând de tipul de cauciuc (vezi lista și tabelul de mai jos); Lipsa se poate schimba semnificativ la combinarea rupturilor de cauciuc. Tipuri sau modificări.

Modul elastic Cauciuc de diferite tipuri cu deformări mici este de 1-10 MPa, care este de 4-5 ordine de mărime mai mică decât pentru oțel;

Crăciunul lui Pausson. Cauciucul este aproape de 0,5.

Proprietăți elastice ale cauciucului Nonlinear și purtând un caracter de relaxare pronunțat: depinde de modul de încărcare, valori, timp, viteză (sau frecvență), repetarea deformărilor și testelor. Elongația relativă ajunge la 1000%

Deformarea întinderii reversibile Cauciucul poate ajunge la 500-1000% (pentru oțel aproximativ 1%).

Compresibilitatea cauciucului - Pentru calculele inginerie, cauciucul este de obicei considerat incompresibil.

Limită de temperatură nizhny.o mare elasticitate a cauciucului se datorează în principal temperaturii din sticlă de cauciuc și pentru cristalizarea cauciucurilor, depinde, de asemenea, de rata de temperatură și cristalizare.

Limita de temperatură superioară Funcționarea cauciucului este asociată cu rezistența termică a legăturilor chimice din cauciuc și transversale formate în timpul vulcanizării. Cauciucul pe bază de cauciuc fără cauciuc este rezistență scăzută. Utilizarea umpluturilor active (funingine foarte dispersată, Si02, etc.) permite o comandă de creștere a caracteristicilor de rezistență ale cauciucului și să atingă nivelul indicatorilor de cauciuc din cauciucul de cristal.

Duritate din cauciuc Determinată de conținutul de umpluturi și plastifianți în el, precum și gradul de vulcanizare.

Densitatea de cauciuc Calculați ca o valoare medie ponderată a densităților componentelor individuale. În mod similar, se poate calcula aproximativ (cu umplere volumetrică mai mică de 30%) Caracteristicile termofizice ale cauciucului: coeficientul de dilatare termică, capacitatea de căldură volumică specifică, coeficientul de conductivitate termică.

Cauciucul absoarbe ușor apă și umflă limite în solvenți organici.

Cauciuc cunoscut, caracterizat prin ulei, benzo-, apă, abur și rezistență la căldură, rezistență la acțiunea mediilor chimice agresive, ozon, lumină, radiații ionizante. Cu mult timp. Depozitarea și funcționarea cauciucului sunt îmbătrânirea și oboseala, ceea ce duce la deteriorarea proprietăților lor mecanice, reduce rezistența și distrugerea. Durata de viață a cauciucului în funcție de condițiile de funcționare de la câteva zile până la câteva decenii.

Clasificarea cauciucului.

Următoarele grupuri principale de cauciuc distinge între scopul:

Scop general

Scop special, inclusiv:

Termorezistent

Frost rezistent la îngheț

Rezistent la ulei,

Rezistent la acțiunea mediilor agresive chimic, inclusiv fluide hidraulice rezistente,

Dielectric

Conductiv electric

Magnetic

Rezistenta la foc

Rezistent la radiații

Vid

Fricțiune (rezistentă la uzură *),

Mâncare și numire medicală,

pentru condițiile climatice tropicale și altfel

După tipul:

de asemenea, obțineți-vă

Poros sau spongios

Colorat și transparent cauciuc.

* Rezistenta la uzura - indicatorul principal al rezistenței la uzură este abrazibilitatea și rezistența abraziunii, care sunt determinate în condiții de rulare cu alunecare (GOST 12251-77) sau în condiții de alunecare de-a lungul suprafeței abrazive, de obicei, ca în cazul precedent, conform literei Fusta de slefuire, GOST 426-77).

Abrazibilitatea (definită ca raport de reducere a dimensiunii eșantionului în timpul abraziunii la locul de muncă petrecut pe abraziune și este exprimată în M3 / MJ [CM3 / (KW (H)].

Rezistența la abraziune (definită ca raportul lucrării consumate la abraziune la o scădere a dimensiunii probei în timpul abraziunii și este exprimată în MJ / M3 [CM3 / (KW (H)].

Abraziunea probelor de inel la rulare cu alunecare a constat mai mult cu condițiile de uzură a testerelor de anvelope în timpul funcționării și, prin urmare, aplicată la testarea rezistenței la uzură a cauciucului protector.

Cauciucuri și elastomeri (elastoplastice).

1) izopren natural (NK) și sintetic (schi). Densitatea cauciucului 910-920KG / m 3, puterea de 24-34 mp, alungirea relativă este de 600-800%. Conform proprietăților elastice, marca de schi-3 depășește cea mai mare parte a binecunoscutului SC și aproape echivalent cu NK. În plus, produse din cauciuc izopren, produse de cauciuc izo-ZP, produse de schi-S-pentru produse colorate, schi-zntp - pentru produse cu pereți subțiri ușoare etc. Cauciucul izopren sunt utilizați în producția de curele de transport, produse de formă, spongioase medicale și altele produse.

2) Butadiene (CCD). Densitatea cauciucului este de 900-920kg / m 3, puterea de 13-16mp, alungirea relativă este de 500-600%. Cunoscut: grupări SCD I și II, diferă în plasticitate, precum și cu SKDM - umplut cu ulei, cu un conținut de ulei de 16 până la 25 de ore. (În greutate), SCCD - conținând 9-10% piperilélene. CCD are rezistență ridicată la îngheț și rezistență la abraziune. Amestecurile de cauciuc bazate pe CD sunt prost prelucrate prin extrudare și calendare. Pentru a îmbunătăți aceste proprietăți, NK și SKI-3 sunt adăugate la ecranul LCD. CCD umplut cu ulei are cele mai bune proprietăți plasticoelastice, iar vulcanizații pe baza sa sunt un complex de proprietăți fizice și mecanice îmbunătățite. Amestecurile bazate pe LDC sunt caracterizate de o adeziune scăzută. SKD este inferior NC pentru puterea vulcanizatilor.

3) butyluheuk (BC) Are durabilitate la oxigen, ozon și la alți reactivi chimici. Cauciucul are rezistență ridicată la abraziune și caracteristici dielectrice ridicate. Rezistența la temperatură este inferioară altor anvelope. Principala proprietate fizică a BC este o rezistență neobișnuit de ridicată a gazului și a umidității. Camera de anvelope din acest material păstrează aerul de 10 ori mai mare decât camera din cauciuc natural. Butylucolata este folosită pe scară largă ca un cauciuc comun și special. În producția de RTI din BC, se fac mâneci de conducere auto, curele transportoare și piese tehnice din cauciuc, din care sunt necesare căldură ridicată, abur, ozon și rezistență chimică. BC este utilizat pentru fabricarea cauciucului electric electric, diferite țesături și plăci din cauciucuri de instrumente chimice. BC cauciuc sunt utilizate în detaliile dispozitivelor de muls și în industria alimentară.

Cauciucul este cristalizat, ceea ce permite obținerea unui material cu rezistență ridicată (deși proprietățile elastice sunt scăzute).

4) butadieneren (SCS) și butadieil stiren (SCMS). Densitate de cauciuc 919-920kg / m 3, rezistența de 19-32 mp, alungirea relativă de 500-800% cauciuc pe bază de cauciuc butadienenen și butadietil stiren are o rezistență ridicată la abraziune. Cauciucul din aceste cauciucuri sunt utilizate pe scară largă în producția de curele transportoare pentru cauciucul de prindere, diferite RTS. Sunt produse ștampile speciale de cauciuc rezistent la îngheț, cu conținut scăzut de stiren sau metilstien: SCS-YU, SCMS-10 și SCS-10-1.

5) Butadinitric (SKN). Cauciucul bazat pe SCN are o rezistență ridicată, rezistență la abraziune, dar elasticitatea este inferioară anvelopelor bazate pe NCS, superioară lor în rezistență La îmbătrânire și acțiunea acizilor diluați și alcalii. Butadiennitril - tipul principal de cauciuc rezistent la ulei, utilizat pe scară largă în fabricarea unui sortiment foarte mare de RTI. Uleiul de cauciuc nitril rezistent la gradul corespunzător conținutului de acrilonitril în ele. Industria RTI aplică următoarele tipuri de cauciuc: SKN-18, SKN-18M, SKN-26, SKN-26M, SKN-40M, SKN-40T, SKN-18RVDM, SKN-26RVDM. În prezent, au fost dezvoltate noi tipuri de cauciucuri butași. Acestea includ: cauciuc cu un conținut ridicat de acrilonitril, tip moale, obținut cu un emulgator netoxic, - SKN-50 cm; Clorură de polivinil modificată - SKN-18PVX, etc.

6) etilenpropilenă (SCEP și Skept) Un copolimer de etilenă cu propilenă - este o masă albă din cauciuc, care are o rezistență ridicată și elasticitate, este foarte rezistentă la îmbătrânirea termică, are Proprietăți dielectrice bune. În plus față de SCEP, produce copolimeri triple skapt.

Cauciucurile au un complex de proprietăți valoroase (rezistență la căldură, lumină și ozon), ceea ce face posibilă utilizarea acestora în producția de cauciuc atât în \u200b\u200bscop comun, cât și în scop special. Se utilizează acțiunea agenților puternici de oxidare (Hnoz, H2O2, etc.) pentru produsele de etanșare, diafragma, furtunurile flexibile etc. nu sunt distruse atunci când lucrează în condiții atmosferice de mai mulți ani. Se utilizează pentru a produce forme și produse non-forme, izolare, etanșanți pentru sisteme hidraulice. Astfel de cauciuc este fabricat din Materii prime ieftine și găsește numeroase aplicații în industrie.

Etilen propilen cauciuc are permeabilitate ridicată a aerului.

7) Cloropren (HC) \u003d Nip. Cauciucul bazat pe majoritate sunt extrem de elasticitate, rezistența la vibrații, rezistența la ozon, rezistentă la combustibil și uleiuri, rezistă la îmbătrânirea termică. (Oxidarea cauciucului este încetinită de efectul de protecție a clorului pentru duble legături.) (Ulei -, benzo, rezistență la ozon, ne-combustibilitate, rezistență la căldură crescută), care determină specificul utilizării sale. Ele nu conțin sulf în lanțul molecular, sunt mai regulate și cristalizate cu o viteză mai mare. Proprietăți dinamice excelente. Naires sunt utilizate în producția de curele de pene, în formă și echipament non-format, mâneci, panglici și alte RTS. Cauciucul bazat pe Majite este utilizat cu succes pentru a acoperi echipamentele chimice expuse la alcalii, săruri și alte soluții agresive. Industria este disponibilă și nipele lichide sunt utilizate pentru acoperiri anti-coroziune și protectoare.

Cauciucul cloropren produs poate fi împărțit în două grupe principale: Mercapane modificate gri și modificate. Primul grup include Niili CP-50, Niili CP-100, Niritrim KR-50, care conține sulf în lanțul molecular, este mai puțin regulat și au o rată de cristalizare relativ scăzută. Al doilea grup include Niili P, Nirir NP, Nirit PNA, Nairit. A stăpânit producția de nipe de branduri noi - DF, DKR, DN etc.

8) polietilenă clorosulfilată (HSE) Au crescut rezistența la abraziune atunci când sunt încălzite, ozon, petrol și rezistente la gaz, dielectrice bune. Aplicați ca material structural și protector (anti-coroziune, apă neege de către alge și microorganisme de acoperire), pentru a proteja împotriva efectelor radiației. Vulcanizațiile sale au o rezistență excelentă la ozon, rezistență la uzură ridicată și rezistență la influențe atmosferice, absorbție scăzută a apei, indicatori dielectrici buni, rezistență chimică ridicată. HSPE este utilizat pentru a acoperi centurile transportoare care transportă materiale încălzite. Se recomandă aplicarea acestuia în producția de mâneci, curele, garnituri rezistente la căldură, garnituri, produse spongioase, tipuri speciale de țesuturi cauciucate.

Dezavantajele includ o generație de căldură relativ ridicată, deformări reziduale semnificative și emisii de gaze atunci când sunt încălzite.

9) uretan (spe) / poliuretan Acestea au o rezistență ridicată, elasticitate, rezistență la abraziune și rezistente la ulei. Rafturi la oxigen și ozon, gazele sale de 10 - 20 de ori mai mari decât cele ale NK. Uretan cauciucul se ridică la efectele radiației. Cauciucul pe bază de piele este utilizat pentru anvelopele auto, curele de transport, țevile, țevile și jgheaburile pentru transportul materialelor abrazive, încălțămintei etc.

Pe baza poliesterilor complexi produce schi-7, schi-8, schi-50; Pe baza poliesterilor obișnuiți - SKI-PF, SK-PFL.

10) polisulfid (PSK) Tyokol. Rezistent la combustibil și uleiuri, la acțiunea oxigenului, ozonului, lumina soarelui. Are etanșeitate ridicată - un material de etanșare bun, caracteristici bune de îmbătrânire, rezistență ridicată la lacrimă. Dispersiile apoase Tyokol sunt utilizate pentru a sigila rezervoarele din beton armat.

Proprietățile mecanice ale cauciucului pe bază de tiocol sunt scăzute.

11) acrilat (AC) / poliacrilat. Avantajul cauciucului de acrilat este rezistența la acțiunea uleiurilor conținând sulf la temperaturi ridicate; Ele sunt utilizate pe scară largă în industria automobilelor. Acestea sunt rafturi la acțiunea oxigenului, rezistente la căldură, au aderență la polimeri și metale. Proprietățile distincte ale cauciucurilor acrilice sunt rezistența ridicată a căldurii și a uleiului. În rezistența la căldură, ele sunt inferioare numai lui Siloxanov și Fluorukhulov. Caracteristica generală a pielii este o rezistență extrem de ridicată a abraziunii. Conform acestui indicator, acestea depășesc în mod semnificativ nu numai toate tipurile de cauciuc general și scop special, ci și multe metale. Împreună cu aceasta, schiul este caracterizat de o bună elasticitate.

Se recomandă utilizarea cauciucurilor de acrilat pentru diverse produse de etanșare la căldură și de ulei (de exemplu, sigilii, inele, tampoane), mâneci, diafragme, acoperiri de protecție, aparate umede, benzi lipicioase; Pentru fabricarea produselor care lucrează în abraziune: produse diferite, rolele tipărite, conducte, conducte și declanșatoare, pentru care materiale abrazive sunt transportate etc.

Dezavantajele sunt rezistența la îngheț scăzută, rezistența scăzută la apa caldă și abur.

SKA bazată pe eteri este cunoscută sub ștampilele SK-PF, SK-PFL; Bazat pe esteri - Ski-8, Ski-7, Ski-8P, Ski-7L, Ski-7P.

12) fluorukhuk (SCF). Cauciucurile sunt rezistente la îmbătrânirea termică, efectele uleiurilor, combustibililor, diferiților solvenți (chiar și la temperaturi ridicate), rafturi necombustibile la acțiunea agenților oxidanți puternici (HNOZ, H2O2, etc.) sunt utilizați pentru produsele de etanșare, diafragme, flexibile Furtunuri etc., care nu au fost distruse atunci când lucrează în condiții atmosferice de mai mulți ani.

Cauciucul vulcanizat are o rezistență ridicată la abraziune. Rezistența la căldură lungă. Cauciucul fluorcutic sunt utilizate pe scară largă în industria auto și aeriană. Piesele de etanșare și etanșare sunt fabricate din fluorocheori, concepute pentru a lucra în uleiuri și combustibili la 200 ° C și mai mari. Fluorukhounds a găsit utilizarea și în producția de mâneci, furtunuri și tuburi pentru lichide agresive combustibile și gaze, izolarea firelor și cablurilor acționate sub temperaturi ridicate. Din fluorochere, materialul de burete este realizat, caracterizat prin rezistență ridicată la lichide agresive și rezistență electrică într-o gamă largă de temperaturi. Se utilizează și agenții de etanșare din fluorocuturi.

Dezavantajele sunt rezistența scăzută la majoritatea fluidelor de frână și la elasticitatea scăzută.

Cea mai răspândită utilizare industrială a fost găsită două mărci de fluorochukov: SCF-26 și SCF-32, fluorocouetta SCF-26NM este produsă pentru fabricarea de etanșanți termali rezistenți la Globenzon.

13) Siloxan \u003d silicon (CT). Densitate de cauciuc 1700-2000kg / m 3, Forța de tracțiune 35-80mpa, relativă prelungire 360%.

CT - uscarea căldurii din cauciuc sintetic. Acestea sunt folosite ca materiale elastice de scop special în diferite industrii, multe domenii de tehnologie. Siloxanul cauciuc sunt utilizate pentru fabricarea de etanșări, membrane, piese de profil pentru etanșarea ușilor și ferestrelor, cabinelor de aeronave, precum și compușii flexibili care efectuează temperaturi foarte scăzute în straturi atmosferice înalte, concentrații semnificative de ozon și radiații solare. Rezistența lor de îmbătrânire și caracteristicile dielectrice sunt, de asemenea, foarte mari.

Cauciuc ridicat de rezistență la căldură din cauciucul de la Siloxan, le permite să fie utilizate și pentru fabricarea izolatorilor de vibrații din cauciuc (amortizoare), anti-vibratoare de avion, coajă de lumânări de aprindere, sigiliile de amplasare etc. De asemenea, trebuie spus despre echiparea cu anvelope siloxanice de cuptoare industriale și diverse dispozitive care funcționează la temperaturi ridicate (turnuri pentru cracking produse petroliere, conducte de gaz, instalații de recuperare etc.). Manșoanele rezistente la căldură sunt fabricate din cauciuc pe bază de cauciuc siloxan. În plus, valoarea crescută a unui astfel de cauciuc plătește de eficiența pe termen lung a acestora în comparație cu anvelopele convenționale.

În solvenți și uleiuri, se umflă, are o rezistență mecanică scăzută, o permeabilitate ridicată la gaz, rezistă grav abraziunii.

SKT, SKTV-1 și SKTN etc. Cauciuc sunt produse.

14) fluorosiloxan \u003d fluorosilicon \u003d (grad). Combină caracteristicile bune de temperatură ale siliconilor cu o anumită rezistență chimică pe uleiuri și combustibili. Oferă o extindere semnificativă a utilizării siliconilor. Datorită proprietăților mecanice foarte limitate, se recomandă utilizarea fluorosilicelor numai în conexiuni fixe. Utilizarea primară găsită în sistemele de combustibil la temperaturi de până la +177 o C.

15) epiclorhidrina -elastoplast modern în cerere, în primul rând datorită etanșeității excelente cu rezistență excelentă la uleiurile petroliere. Rezistent la ozon, oxidare, influențe atmosferice și lumina soarelui.

Dezavantajele includ complexitatea prelucrării mecanice și a posibilității de manifestare a activității de coroziune a polimerului.

RTI nu trebuie depozitat în condiții de umiditate scăzută sau ridicată. Pentru a proteja împotriva efectelor RTI OZONE nu ar trebui să fie plasate în apropierea echipamentelor electrice, care pot evidenția ozonul. De asemenea, nu ar trebui să permită stocarea pe termen lung a RTI în zonele geografice cu conținut ridicat de ozon. Lumina directă sau reflectată a soarelui pe produs nu este permisă.

Deoarece unele tipuri de rozătoare și insecte pot deteriora produsele din cauciuc, ar trebui să fie prevăzute pentru o protecție adecvată și de la acestea.

*Numărul de lucru practic 5

Subiect. Definirea modulului de elasticitate din cauciuc

Scop: Verificați experimental piciorul gâtului și determinați modulul elasticității cauciucului.

Instrumente și materiale: benzi de cauciuc de 20-30 cm lungime; Set de angajare de 102 g; Linia de măsurare cu o divizie de 5 mm / sub; Trepied universal cu cuplaj și laba; etriere.

Informații teoretice

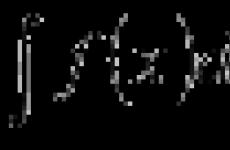

Când deformarea corpului apare puterea elasticității. Cu deformări scăzute, forța elasticității creează stresul mecanic σ, direct proporțional cu deformarea relativă ε. Această dependență se numește legea tantală și are acest fel:

unde σ \u003d f / s; F este puterea elasticității; S este zona transversală a eșantionului; L - L 0 - Deformare absolută; L 0 - lungimea inițială a eșantionului; L este lungimea eșantionului întins; E \u003d Σ / ε-modul de elasticitate (Jung). Se caracterizează capacitatea materialului de a rezista deformării și este numeric egală cu tensiunea mecanică la ε \u003d 1 (adică când l \u003d 2L 0). Într-adevăr o astfel de deformare nu rezistă la nici un corp solid și distruge. Deja pentru o deformare semnificativă, ea încetează să fie elastică, iar legea gâtului nu este îndeplinită. Cu cât modulul Jung este mai mare, cu atât mai puțin tija este deformată, pe alte lucruri fiind egale (același F, S, L 0).

Progresul

1. Măsurați banda de cauciuc D diametru și calculați zona transversală prin formula:

2. Strângeți capătul liber al benzii de cauciuc din trepied și măsurați cu conducătorul lungimii sale inițiale L 0 de la marginea inferioară a piciorului trepied până la locul de atașare a turbartziei.

3. Având înghițirea la bucla de fund în rotirea halterii (figura 1), măsurați de fiecare dată noua lungime a benzii de cauciuc L. Calculați extensia absolută a benzii: L - L 0.

4. Determinați forța aplicată f \u003d mg, unde g \u003d 9,8 m / c2. Rezultatele Scrieți la masă.

F, H. |

l, M. |

l - L 0, m |

|||

5. Conform datelor obținute, construiți un grafic al dependenței stresului mecanic σ pe alungirea relativă ε.

6. Selectați linia dreaptă din program și în limitele sale, calculați modulul elastic cu formula:

7. Calculați eroarea relativă și absolută a măsurătorilor modulului Jung pentru unul dintre punctele, care aparține liniei drepte a graficului, conform formulelor:

![]()

unde Δf \u003d 0,05 H, ΔL \u003d 1,5 mm, ΔD \u003d 0,1 mm; Δe \u003d eε.

8. Înregistrați rezultatul:

![]()

9. Faceți o concluzie cu privire la munca făcută.

Controlați întrebările

1. De ce este modulul Jung exprimat într-un număr atât de mare?

2. De ce este aproape imposibil să se determine modulul tânăr cu măsurători directe prin definiție?

În industria cerealelor, materialele nemetalice (cauciuc, abraziv etc.) au fost utilizate pe scară largă, utilizate pentru fabricarea lucrătorilor de mașini de peeling și de măcinare.

Cauciuc. Cauciucul este diferit de alte materiale tehnice, un complex unic de proprietăți, dintre care principalul lucru este o elasticitate ridicată. Această proprietate cauciuc inerentă este componenta principală a cauciucului, o face un material structural indispensabil în tehnica modernă.

Spre deosebire de metale, materiale plastice, abrazive, lemn, piele și alte materiale, cauciucul sunt capabile de foarte mari (la 20 de ori mai mult decât pentru oțel), deformări aproape complet reversibile sub acțiunea încărcăturilor relativ mici.

Proprietățile elastice ale cauciucului sunt păstrate într-o gamă largă de temperaturi și frecvențe de deformare, iar deformarea este setată la perioade relativ scurte de timp.

Modulul elasticității cauciucului la temperatura camerei este în interiorul (10 ... 100) 105 PA (modulul elastic al oțelului este de 2000.000 10 5 PA).

O caracteristică importantă a cauciucului este, de asemenea, caracterul de relaxare al deformării (reducerea tensiunii în timp la o valoare de echilibru). Cauciucul este ușor de susținut de tăiere mecanică și măcinat bine.

Elasticitatea, rezistența și alte proprietăți ale cauciucului depind de temperatură. Modulul elastic și modulul de schimbare a majorității cauciucului păstrează o valoare aproximativă constantă la creșterea temperaturii la 150 s, cu o creștere suplimentară a temperaturii - scăderea temperaturii și înmuierea cauciucului. La aproximativ 230 ° C, cauciucul (aproape toate tipurile) devine lipicios, iar la 240 ° C își pierde complet proprietățile elastice.

Cauciuc se distinge prin compresibilitatea volumetrică extrem de mică și de valoarea mare a coeficientului de poisson de 0,4 ... 0,5 (pentru oțel 0,25). Capacitatea excepțională față de deformarea extrem de elastică și rezistența ridicată a oboselii a anumitor tipuri de cauciuc sunt combinate cu o serie de proprietăți tehnice valoroase: rezistență semnificativă la uzură, coeficient de frecare mare (de la 0,5 și mai mare), rezistență la întindere și lovitură, reduceri bune și creșterea lor , rezistență la gaz, aer, impermeabil, benzo- și ulei, densitate scăzută (de la 0,95 la 1,6), rezistență chimică ridicată, proprietăți dielectrice etc. Datorită setului unic de proprietăți tehnice ale cauciucului a devenit unul dintre cele mai importante materiale structurale Pentru diferite tipuri de transport, agricultură, inginerie mecanică, precum și pentru producerea de produse de salubritate și igienă, elemente de consum folcloric.

Activitatea eficientă a mașinilor și a echipamentelor în multe industrii depinde în mare măsură de durabilitatea și fiabilitatea produselor din cauciuc în multe industrii.

Duritate din cauciuc. Sub duritatea cauciucului înseamnă capacitatea sa de a rezista indentării în ea (ac de oțel cu o minge de capătul sau oțel). Cunoașterea durității cauciucului este necesară pentru o evaluare comparativă a rigidității părților din cauciuc. Faptul că multe alte proprietăți pot fi determinate aproximativ de multe alte proprietăți prin duritate de cauciuc, în special modulul elastic al cauciucului.

Cea mai obișnuită modalitate este de a determina duritatea contorului solid din cauciuc: TIR-1 conform GOST 263 - 75. Abaterea dimensiunii durității de la valoarea sa medie nu este de obicei nu mai mult de ± 4% pentru cauciucul moale și pentru cele mai stricte clase ± 15%.

Măsurarea durității cauciucului are loc în regiunea deformărilor elastice, ca rezultat al durității cauciucului este caracteristica proprietăților sale elastice și nu plastice. Această duritate a cauciucului diferă de duritatea metalelor, care se caracterizează prin deformări din plastic. În consecință, amploarea durității cauciucului poate fi utilizată pentru a determina indicatorii elasticității sale, cum ar fi modulul de elasticitate sau modulul de schimbare.

În condiții tehnice, modulul de elasticitate și forfecare nu sunt de obicei indicate, dar duritatea cauciucului este aproape întotdeauna dată. Prin urmare, cunoașterea dependenței modulelor de duritate este foarte importantă, în special pentru calculele preliminare ale caracteristicilor elasticității produselor din cauciuc.

De asemenea, ar trebui să se țină cont de faptul că duritatea cauciucului poate fi măsurată aproape pe orice produs de cauciuc, iar probele speciale sunt necesare pentru a determina modulele de elasticitate și schimbarea.

Au fost stabilite numeroase studii că modulul elastic e și modulul de schimbare G sunt legate între ele prin raportul E \u003d 3 g și aproape depind de marca sau compoziția din cauciuc, în special pe tipul de cauciuc, pe baza care este făcută din cauciuc și depinde doar de duritatea cauciucului. Pentru diferite componente de cauciuc ale durității egale, modulele elastice și modulele de schimbare diferă de cel mult 10%.

Mărimea stresului admisibil de compresie și forfecare pentru produsele din cauciuc. Tensiunile admise de compresie sunt de mai multe ori mai mari decât solicitările de tracțiune, care se explică prin sensibilitatea cauciucului întins la defectele locale și deteriorarea suprafeței.

Tensiuni permise cu schimbare paralelă și uscarea sub tensiunile admise atunci când tracționează, în special cu o încărcătură dinamică lungă. Posibilitatea apariției sarcinii de șoc pe termen scurt în majoritatea cazurilor nu duce la o scădere a tensiunilor admise dacă cauciucul funcționează la temperaturi normale. Cu o sarcină dinamică pe termen lung, solicitările admisibile scad semnificativ.

În literatura internă pentru piesele de cauciuc, magnitudinea tensiunii de compresie admisibile este recomandată 11 10 5 Pa. Se referă la scopul general al durității medii. Cu toate acestea, în multe cazuri, produsele din cauciuc funcționează bine cu stres semnificativ mari. Acest lucru sugerează că, pentru cauciucul unor mărci de mărci de dimensiuni ale tensiunilor admise, sunt subestimate.

La evaluarea rezistenței produselor din cauciucelic, trebuie selectate tensiuni admise luând în considerare nu numai rezistența cauciucului, ci și rezistența fixării cauciucului la metal.

Rezistența la separarea fixării cauciucului la metalul folosind stratul ebonit este de obicei determinată de rezistența cauciucului și este în intervalul (40 ... 60) * 10 3 N / m.

Rezistența la căldură din cauciuc. Acest indicator caracterizează performanța cauciucului la temperaturi ridicate. Rezistența la căldură este determinată de modificarea cu temperatura acelor indicatori ai proprietăților materiale care sunt cele mai importante pentru condiții specifice pentru aplicarea cauciucului testat. Rezistența la căldură se caracterizează printr-un coeficient de rezistență la căldură, care este raportul dintre proprietățile cauciucului selectat pentru criteriul de comparație, cu o temperatură crescută și de cameră (23 ± 2 s). Ca proprietăți tipice în care este evaluată rezistența la căldură a cauciucului, rezultatele măsurătorilor rezistenței la tracțiune, alungirea discontinuă sau orice alte caracteristici importante pentru condițiile specifice pentru utilizarea materialului sunt adesea folosite.

Purtați cauciuc rezistență. Cauciucul și produsele de ele sunt adesea utilizate în condiții de frecare pe termen lung care apar sub acțiunea încărcăturilor semnificative.

Prin urmare, este important să știți cum se produce uzura produsului atunci când este frecarea. Deoarece este dificil să se reproducă toate condițiile de frecare posibile, evaluarea rezistenței la uzură a cauciucului se bazează pe definirea comportamentului său în două condiții extreme - cu frecare pe o suprafață netedă sau prin frecare de-a lungul unei suprafețe puternice, care utilizează a ochiul de măcinare.

La testarea probelor de cauciuc la abraziune în condiții de rulare, funcționarea diferitelor produse este simulată, dar mai întâi de toate anvelopele. Prin urmare, această metodă de testare este utilizată pentru a evalua proprietățile cauciucului, care se află pe fabricarea benzii de rulare.

Caracteristica cantitativă a abraziunii este raportul dintre pierderea materială datorată abraziunii sale intensive la munca petrecută în timpul acestei lucrări. Abrasabilitatea este exprimată în M3 / MJ. Uneori, valoarea inversă este măsurată și rezistența la abraziune. Este amploarea activității forțelor de frecare, care trebuie efectuată pentru abraziunea probei în volumul de 1 cm3, rezistența la abraziune este exprimată în MJ / M 3.

Obiectivul de rezistență din cauciuc. Produse din cauciuc în condiții de funcționare se confruntă foarte des cu o încărcătură periodică multiplă. În același timp, distrugerea eșantionului (produs) nu apare imediat, dar după unii, uneori un număr foarte mare de cicluri de încărcare. Acest lucru se datorează acumulării treptate de deteriorări microscopice în eșantion, care, în cele din urmă, plierea între ele, duce la un fenomen catastrofal - distrugere. Un indicator al rezistenței la oboseală este numărul de cicluri de încărcare repetată repetată, care eșantion cauciuc poate rezista la prioritate. Testarea cauciucului de rezistență la oboseală se efectuează în condiții strict fixe, cu o întindere repetată a probelor efectuate cu o frecvență de 250 sau 500 de cicluri pe minut cu deformări relativ mici.

Rezistență la îngheț. Acest indicator caracterizează capacitatea organismului de a funcționa la temperaturi reduse. Atunci când o temperatură scade, orice cauciuc treptat "se ridică" devine mai rigid și își pierde calitatea de bază utilizată pentru fabricarea produselor de la acesta, este o deformabilitate ușoară cu sarcini relativ mici și capacitatea de deformări reversibile mari.

Comportamentul cauciucului la temperaturi scăzute este caracterizat printr-un voal de rezistență la îngheț și o temperatură de fragilitate.

Sub coeficientul de rezistență la îngheț în timpul tensiunii, raportul dintre alungiri este înțeles la o temperatură scăzută la alungire la temperatura camerei la aceeași încărcătură, iar sarcina este selectată astfel încât alungirea relativă a probei la temperatura camerei să se ridice la 100%. Cauciucul este considerat ca fiind rezistent la îngheț la temperatura de încercare selectată, în cazul în care coeficientul de rezistență la îngheț nu scade sub 0,1, adică cauciucul se poate întinde, fără a distruge, cu 10%.

Temperatura de fragilitate este determinată după cum urmează. Consola fixează eșantionul și brusc (șoc) creați o sarcină. Sub temperatura fragilității se înțelege ca temperatura maximă (până la 0 ° C), în care eșantionul sub acțiunea loviturii este distrusă sau apare o fisură în el.

Roluri de moloz. Rolurile de cultură utilizate în mașinile A1-VDC sunt principalele corpuri de lucru. Cilindrul cauciucat constă din fitinguri metalice și acoperire din cauciuc, care sunt interconectate prin lipici în procesul de vulcanizare. Armatura de supapă este o țeavă de oțel (manșon) cu o lungime de 400 mm cu un diametru exterior de 159 mm și un diametru interior de 150 mm.

La sfârșitul armăturii, canelurile sunt de 12 x 12 mm în dimensiune, care servesc la instalarea unei role de cauciuc pe semi-axele dispozitivului de montare a rolei.

Un strat de acoperire din cauciuc cu o grosime de 20 mm este aplicat pe suprafața armăturii prin turnarea sub presiune cu vulcanizarea ulterioară. Amestecul de cauciuc destinat fabricării rulourilor a fost compilat de rețetă nr. 2-605.

Plăci de cauciuc. Plăcile de cauciuc RTD-2 sunt utilizate pentru fabricarea metaversoarelor decorative 2DSHS. Puntea se fac direct pe prietenul prietenului prin set și prin fixarea plăcilor de ambalaj din cauciuc din suportul decodorului. Plăcile sunt fabricate prin vulcanizare din amestecul de cauciuc de tip 4E-1014-1 și țesut cauciucat. Plăcuța conține opt straturi de cauciuc și șapte straturi de țesătură din cauciuc.

Plăcile de cauciuc RTD-2 sunt produse de TU 38 URSS 20574 -76.

Pentru fabricarea deșeurilor de frână în plăcuțele de șlefuit RC-125, sunt utilizate plăci de cauciuc realizate la contactul cu produsele alimentare (GOST 17133 - 83). Plăcile sunt produse de o duritate mică (M), mediu (C) și ridicată (P) cu o grosime de 1 până la 25 mm și dimensiunile pătratului de la 250 la 750 mm.

În indicatoare fizice și mecanice, acest cauciuc se caracterizează prin următoarele date: rezistența condiționată la o pauză de la 3,9 până la 8,8 MPa (pe bază de cauciuc natural); alungirea relativă după ruperea de la 200 la 350%; Duritatea anvelopei 35 ... 55; 50 ... 70 și 65 ... 90 de condiții. Unități. (trei intervale).

Materiale abrazive. Orice mineral de origine naturală sau artificială, ale cărei boabe au o duritate suficientă și o capacitate de tăiere (zgârieturi) se numesc material abraziv.

Materialele abrazive utilizate pentru fabricarea cercurilor abrazive sunt împărțite în naturale și artificiale.

Materialele abrazive naturale (naturale) care au importanță industrială sunt minerale: Diamond, Corundum, Emery, Grenade, Flint, Quartz etc. Cel mai comun diamant, corund și emerie.

Corundum - mineral constând din oxid de aluminiu (70 ... 95%) și impurități de oxid de fier, mica, cuarț etc. În funcție de conținutul impurităților, Corundum are proprietăți și culoare diferite.

ENTRAK - O rocă cu granulație fină, constând în principal din corund, magnetit, hematite, cuarț, gips și alte minerale (conținut de corindune ajunge la 30%). În comparație cu corundul obișnuit, emeria este mai fragilă și are o duritate mai mică. Culoare de șa negru, roșiatic-negru, gri-negru.

Materialele abrazive artificiale includ diamant, elbor, slavutych, carbură de bora, carbură de siliciu, electrocorund, etc.

Materialele abrazive artificiale au limitat utilizarea naturale și, în unele cazuri, au deplasat pe acesta din urmă.

Carbidele de siliciu este un material abraziv, care este un compus chimic de siliciu și carbon, obținut în cuptoare electrice la o temperatură de 2100 ... 2200 ° C de nisip și cocs de cuarț.

Pentru industria de prelucrare abrazivă produce două tipuri de carbură de siliciu: verde și negru. Prin compoziția chimică și proprietățile fizice, ele diferă ușor, cu toate acestea, carbura de siliciu verde conține mai puține impurități, are mai multe fragilități crescute și o capacitate abrazivă mai mare.

Electrocorundage - material abraziv obținut prin materiale electrice de suprafață bogate în oxid de aluminiu (de exemplu, bauxită și alumină).

Dimensiunea granulelor (materialul abraziv al materialului) este determinat de părțile laterale ale celulelor celor două site-uri prin care se selectează boabe abrazive abrazive. În spatele granulei, are dimensiunea nominală a părții celulare în lumina grila, pe care: cereale întârziate. Granul de materiale abrazive desemnează numerele.

Bundle este folosit pentru a face boabe abrazive separate într-un singur corp. Tipul de pachet al instrumentului abraziv afectează în mod semnificativ rezistența și modurile de funcționare.

Bădurile sunt împărțite în două grupe: anorganice și organice.

Ligamentele anorganice includ ceramică, magneială și silicat.

Bunch-ul ceramic este o masă de masă, care sunt compozite, din care sunt părți compozite din lut refractar, spatul de câmp, cuarț și alte materiale. Amestecul de mănunchiuri și boabe abrazive este presat în formă sau turnat. Cercurile turnate sunt mai fragile și sunt presate. Ceramica Bunch este cea mai frecventă, deoarece utilizarea acestuia în instrumentele abrazive este rațional pentru cel mai mare număr de operațiuni.

Magnesia Bundle este un amestec de magneziu caustic și o soluție de clorură de magneziu. Procesul de fabricare a unui instrument pe o doamnă Bundle este cel mai simplu - elaborat un amestec de emery cu un pachet de magneziu într-un raport dat, sigiliul de masă în formă și uscare.

O grămadă de silicat constă din sticlă lichidă amestecată cu oxid de zinc, cretă și alte materiale de umplutură. Nu oferă o fixare puternică a boabelor într-un cerc, deoarece sticla lichidă este legată slab legată de boabe abrazive.

Ligamentele organice includ bachitul, gliftalul și vulcanul.

Bakelite Bunch este o rășină baumatică sub formă de pulbere sau un lac de bacheli. Aceasta este cea mai frecventă ligamente organice.

Glanul gliftalului este obținut prin interacțiunea cu glicerol și anhidridă ftalică. Pe pachetul gliftalic, instrumentul este realizat aproximativ la fel ca pe bachelit.

Grupul vulcanic bazat pe cauciucul sintetic, pentru fabricarea cercurilor, materialul abraziv este amestecat cu cauciuc, precum si gri si alte componente in cantitati mici.

Pentru ligamente, au fost luate următoarele convenții: ceramică - k, magnezie - m, silicat-С, bachelite - b, gliftalis - gf, vulcanită - V.

Sub duritatea cercului abraziv se înțelege ca rezistența la pachet cu îndepărtarea boabelor de măcinare de pe suprafața cercului sub acțiunea forțelor externe. Este practic independentă de duritatea cerealelor abrazive. Cu cât este mai greu cercul, cu atât este mai mare efortul de a fi atașat pentru a prinde cereale de la pachet. Un indicator al durității sculei abrazive este adâncimea godelui de pe suprafața cercului (folosind metoda de măsurare a durității) sau mărturia scalei instrumentului Rockwell (când utilizați mingea în minge). Cercurile abrazive produc o varietate de forme și dimensiuni.

Dezechilibrul static cerc abraziv. În conformitate cu GOST 3060 - 75, dezechilibrul static al roții de măcinare caracterizează impasiblența cercului de măcinare cauzată de nepotrivirea centrului său de greutate cu axa de rotație.

Măsura de dezechilibru static este masa încărcăturii, care, fiind concentrată în punctul de periferie al cercului, opuse centrului său de greutate, se mișcă din urmă pe axa de rotație a cercului,

În funcție de numărul de unități de dezechilibru și de înălțimea cercului, sunt instalate patru clase de dezechilibru. Cu o creștere a clasei de dezechilibru, este permisă o mare amploare de masă dezechilibrată.

Cercurile abrazive sunt principalele corpuri de lucru ale unui număr de mașini utilizate pentru șlefuirea cerealelor la dezvoltarea cerealelor. Astfel de mașini includ A1-ZHN-Z, A1-BSM-2.5, Zsh, RC-125, etc.

Cercurile abrazive utilizate în mașinile A1-ZHN-Z și ZHN sunt structuri prefabricate constând dintr-o roată de măcinare fixată în două manșete de oțel. Manșoanele efectuează rolul de hub-uri, prin care cercurile abrazive sunt atașate la arborele mașinii. 12 găuri pentru instalarea încărcării de echilibrare și trei tije de distanțare sunt amplasate simetric pe manșonul inferior, oferind ca cercuri pe arbore cu intervalul.

În acest caz, sunt utilizate cercurile de măcinare ale PV-urilor cele două tipuri: plat cu zăvor dublu-verso și aceleași cercuri cu un profil conic exterior.

B. A1-ZHN-ZH Set de mașini include cinci cercuri plate PVD cu zăvorul cu două fețe și un apartament răcoros cu blocare cu două fețe și un profil conic în aer liber. Un singur cerc cu profil conic exterior și șase cercuri dintr-un profil direct este inclus în mașina SZH. În mașina de măcinat A1-BSM-2.5, se utilizează opt cercuri abrazive ale profilului direct al PP. Înainte de a instala în mașină, cercurile sunt plantate pe un manșon de lemn, diametrul exterior este egal cu diametrul interior al gaurei cercului. În această formă, cercurile sunt instalate și fixate pe arbore, formând un cilindru solid. Datele rezumate ale cercurilor abrazive utilizate în mașinile de rectificat A1-ZHN-Z, Zish și A1-BSHM-2,5 sunt prezentate în Tabelul 1.

Principalul organ de lucru al mașinii de șlefuit RC-125 este tamburul conului al unei forme trunchiate, suprafața laterală a cărei a căror acoperită cu o masă abrazivă artificială constând dintr-un amestec de emeer, magnezită caustică și o soluție de clorură de magneziu. Granul de emery este selectat ținând cont de cerințele pentru asigurarea măcinării eficiente a cerealelor.

Suprafața de uzură a rotorului este de obicei restaurată în condițiile unei instalații de cereale de-a lungul tehnologiei de mai sus pentru produsele abrazive pe un pachet magnezian.

Sită cilindri. În mașinile de șlefuit în jurul cercurilor abrazive cu un anumit spațiu, sunt instalate cilindrii perforați de diferite structuri. Deoarece cerealele sunt prelucrate între cercurile abrazive rotative și un cilindru perforat fix sub acțiunea forțelor de frecare, cilindrii sunt susceptibili la uzura intensivă.

Cilindrul mașinii A1-ZZHN-Z este fabricat dintr-o foaie de oțel perforată cu o grosime de 0,8 ... 1,0 mm cu găuri alungite cu o dimensiune de 1,2 x 20 mm. Cilindrul este echipat cu inele superioare și inferioare. Două opriri sunt atașate la inelul superior, care împiedică mișcarea circulară a cilindrului în timpul funcționării mașinii.

Cilindrul de sită pentru mașini, cum ar fi designul în funcție de design, este similar cu cele de mai sus. Diametrul interior este de 270 mm.

Cilindrul de sită din tipul de cadru A1-BSM-2,5, constă din două jumătăți de cilindri. Half-cilindrii sunt interconectați în partea superioară a șuruburilor, în clemele speciale inferioare (șuruburi pliabile). Pentru fabricarea unei jumătăți de cilindru, se utilizează o sită cu găuri alungite cu dimensiuni de 1,2 x 20 mm și o grosime a foii de 1 mm. Dimensiunile listei de 870 x 460 mm. Sito este atașat la cadrul de curse de grapple ușoare. Acest design al cilindrului de sită asigură un decalaj uniform de lucru între ea și cercurile abrazive, o complexitate mică atunci când înlocuiește site-urile purtate și curse, precum și instalarea cilindrilor în mașină. Durata de viață sită de 1 mm grosime de aproximativ 200 de ore.

Aer comprimat. Valorile care caracterizează aerul din această stare se numesc parametri de stare. Cel mai adesea, condiția de aer este determinată de următorii parametri: volum specific, presiune și temperatură. Aplicarea aerului comprimat ca agent de lucru pentru peelingul cerealelor, dependența de aerodinamică, explicând și dezvăluind fenomenele care apar în timpul curgerii în jurul corpului solid (cereale) cu un debit de aer de mare viteză. Când se conectează fluxul de aer pe suprafața sa, apar forțe de frecare tangențială sau forțele de vâscozitate care creează stresuri tangențiale.

O caracteristică caracteristică a aerului este elasticitatea și comprimibilitatea. Măsura elasticității aerului este limitarea presiunii sale. Compresibilitatea se numește proprietatea aerului pentru a-și schimba volumul și densitatea atunci când se schimbă presiunea și temperatura.

Ecuația termică a stării gazului ideal este utilizată pe scară largă în studiul proceselor termodinamice și în calcule termice.

În cele mai multe sarcini luate în considerare în aerodinamică, viteza relativă a mișcării de gaz este mare, iar gradientele de căldură și gradientele de temperatură sunt mici, astfel încât schimbul de căldură între jeturile individuale de gaz în mișcare este practic imposibil. Acest lucru face posibilă adoptarea dependenței densității de presiune sub formă de lege adiabatică.

Caracteristica stării energetice a gazului este viteza sunetului în el. Sub viteza de sunet în dinamica gazelor, se înțelege viteza de propagare în gazul de perturbații slabe.

Cel mai important parametru gazo-dinamic este numărul de mach M \u003d C / A - raportul dintre viteza de mișcare a gazului cu viteza locală de sunet și în el.

Expirarea gazelor prin duză. În sarcini practice, diferite tipuri de duze (duze) sunt utilizate pentru a accelera fluxul de aer.

Rata de expirare și debitul de aer, adică cantitatea de aer care curge pe unitate de timp este determinată de dependențele cunoscute în aerodinamică. În aceste cazuri, găsiți mai întâi raportul P 2 / P 1, unde P2 este presiunea mediului la ieșirea duzei; P 1 - Mediu de presiune la orificiul de admisie.

Pentru a obține rata de expirare deasupra vitezei critice (vitezele supersonice), se utilizează o duză de expandare sau duză a subsolului.

Indicatori de energie ai aerului comprimat. Procesul de desprindere a cerealelor folosind un jet de debitul de aer care se deplasează cu viteze critice și supercritice se bazează pe modelele de bază ale aerodinamicii cu viteze mari. Trebuie remarcat faptul că utilizarea jet de aer de mare viteză pentru peeling este o operație cu intensitate energetică, deoarece sunt necesare costuri semnificative de energie pentru producerea aerului comprimat.

De exemplu, pentru compresoare în două trepte la presiunea finală de 8 105 PA. Consumul specific de putere (în kW min / m3), în funcție de performanță (m 3 / min) se caracterizează prin următoarele date:

Utilizarea aerului comprimat pentru peeling este eficientă în cazurile în care costul materiilor prime prelucrate este de mai multe ori mai mare decât costul energiei sau atunci când este imposibil de realizat prelucrarea dorită a produsului în alte moduri.

Lucrări de laborator 8

Subiect:« Determinarea modulului de elasticitate a materialului (Modulul Jung) "

Scop:determinați modulul de elasticitate al cordonului de cauciuc și evaluați rezultatele experienței, comparând-o cu o valoare tabară.

Echipament: Trepied cu un ambreiaj și o laba, cordon de cauciuc (cu o secțiune transversală sub formă de cerc), o ceașcă de încărcătură, un set de încărcătură (greutate), conducător de măsurare cu scară milimetrică.

Partea teoretică

Modul Jung ( E.) caracterizează proprietățile elastice ale oricărui material solid. Această valoare depinde numai de substanța în sine și de starea fizică. Deoarece micul modul intră în legea unei cățea, care este valabilă numai pentru deformările elastice, modulul Jung caracterizează proprietățile substanței numai în timpul deformărilor elastice.

Modulul tânăr poate fi determinat din legea tantală: (1)

pentru că Și asta , atunci. (2)

Deoarece pentru deformarea tijelor fabricate din materiale dure, sunt necesare eforturi destul de mari, apoi în această lucrare de laborator se recomandă utilizarea materialelor cu o valoare mică a modulului de elasticitate, cum ar fi cauciucul.

Comandă de lucru:

Calculați zona secțiunii cordonului de cauciuc utilizând formula:

(Măsurați diametrul cablului cu un micrometru sau aflați de la profesor).

Lungimea probei primare

Extinderea absolută a eșantionului

Secțiunea transversală

F. – puterea elasticității , care apar într-un cablu întins și o greutate egală a greutății girome pe ceașcă (P)

Calculați valoarea medie a modulului elastic al cordonului de cauciuc.

Conduceți măsurători și calcule de trei ori la diferite sarcini, rezultatele sunt în tabel.

Evaluați exactitatea măsurătorilor și calculelor prin calcularea erorii relative prin compararea rezultatului mediu cu valoarea tabelului modulului Jung pentru cauciuc: e tabel. \u003d 1 ∙ 10 6 PA.

![]()

După lucrarea face o concluzie.

Raport privind munca

|

Ieșire: |

Întrebări de control:

Ce deformări ați investigat în această lucrare? Dați caracteristica (definiția) acestui tip de deformare.

Desenați o diagramă de tensiune solidă. Ce dependență poate fi urmărită în această diagramă?

Răspunsuri la întrebările de testare:

|

1. Ce deformări ați investigat în această lucrare? Dați caracteristica (definiția) acestui tip de deformare. |

|

3. Țineți diagrama solidă de tracțiune. Ce dependență poate fi urmărită în această diagramă? |