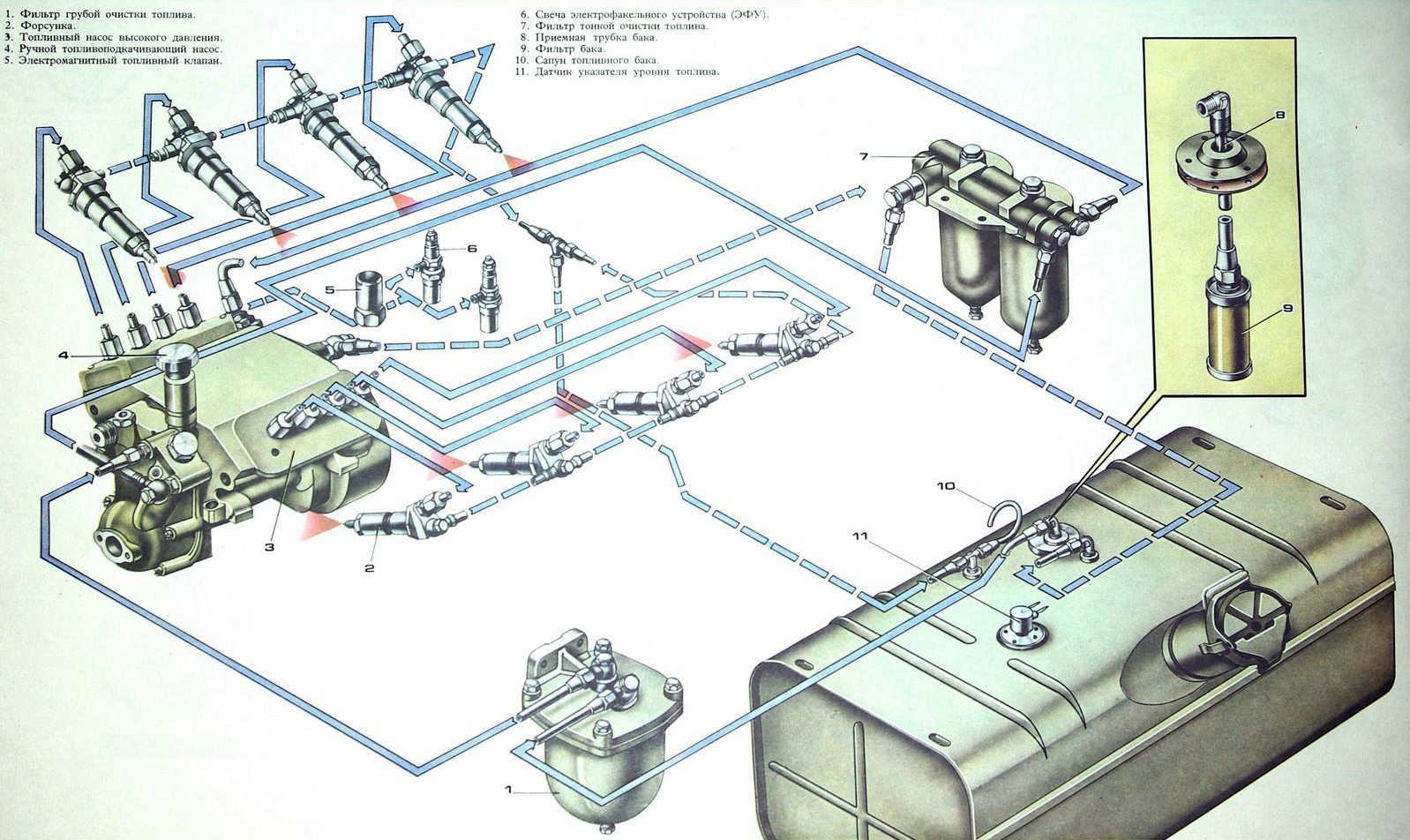

Schemat układu paliwowego silnika. Schemat układu paliwowego

Cokolwiek powiesz, ale wśród większości rosyjskich mieszkańców samochodów, olej napędowy nadal kojarzy się z ciężarówkami, sprzętem rolniczym i innymi ciągnikami. "Tarahtit, nie odchodzi, zawsze będziesz śmierdzieć solarium" - są to typowe obrazy silników ciężkiego paliwa, które powstają w wyniku długotrwałej komunikacji z silnikami, które niewiele różnią się od tego, które opatentował Rudolf Diesel ponad sto lat temu. Tymczasem jednostka podczas swojej ewolucji doszła do poważnych sportów, takich jak maratony rajdowe lub wyścigi obwodowe na wytrzymałość, jak 24 godziny Le Mans. A jeśli praca, ciężka w porównaniu do instalacji benzynowych, i specyficzny zapach oleju napędowego pozostaną integralnymi składnikami silnika Diesla, to wskaźniki mocy są dalekie od ciągnika. Ale poprzednia bezpretensjonalność paliwa wszystkożernego pozostała w przeszłości.

W uczciwy sposób należy zauważyć: przez całe życie diesel zawsze pozostawał w tyle za rozwojem silnika benzynowego. Ta ostatnia grała z liczbą zaworów z układem zapłonowym. Dostał system zmiennych faz rozrządu i różne opcje wzmocnienia. Ostatecznie, elektroniczne jednostki kontrolujące dostawy paliwa w masie otrzymały znacznie wcześniej.

A co z olejem napędowym? Mylisz się, jeśli powiemy, że projektanci nie nad nim pracowali. Przypomnijmy, że pod koniec XIX wieku Rudolf Diesel sam eksperymentował z pyłem węglowym jako paliwem. Prace przeprowadzono na silniku dwusuwowym, obiecującym pod względem mocy. Używano go w pojazdach opancerzonych, lokomotywach spalinowych, a nawet samolotach, w szczególności bombowcach Luftwaffe (nawiasem mówiąc, inżynierowie lotnictwa i czterosuwowy silnik nie ominęli, na przykład zainstalowano go w radzieckiej Pe-8). Teraz, początkowo zanieczyszczony od spalin, "dwusuwowy" silnik wysokoprężny używany jest tylko na statkach pełnomorskich. Na nich są często jednostki, w których umieszczona jest specjalna wkładka, aby zwiększyć odległość między tłokiem a korbowodem. Ale to wszystko "równoległe gałęzie ewolucji". Ale co z instalacją w bardziej znanej nam technologii?

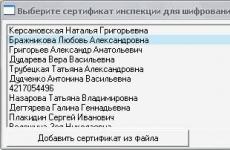

W pierwszej połowie XX wieku eksperymenty z olejem napędowym miały dość egzotyczne formy. Oto dwusuwowy silnik bokserski Junkers Jumo 205. 6 cylindrów, ponad 16 litrów objętości, 867 sił - to nic nadzwyczajnego. Jednakże tłoki 12 są ułożone pionowo, poruszając się w kierunku do siebie i są napędzane przez dwa wały korbowe

Silniki wysokoprężne z silnikami Diesla pozostawały w tyle za ich ciężkimi odpowiednikami. Wystarczy powiedzieć, że turbodoładowanie, znane z dużych, w tym lotnictwa, jednostek z pierwszej połowy XX wieku, pojawiło się w silnikach pasażerskich pod koniec lat 70-tych. Kryzys paliwowy i różne normy środowiskowe przyjęte w różnych krajach przyczyniły się do rozwoju kompaktowych silników Diesla. W końcu zawartość w spalinach tlenku węgla w oleju napędowym jest mniejsza niż w przypadku silnika benzynowego.

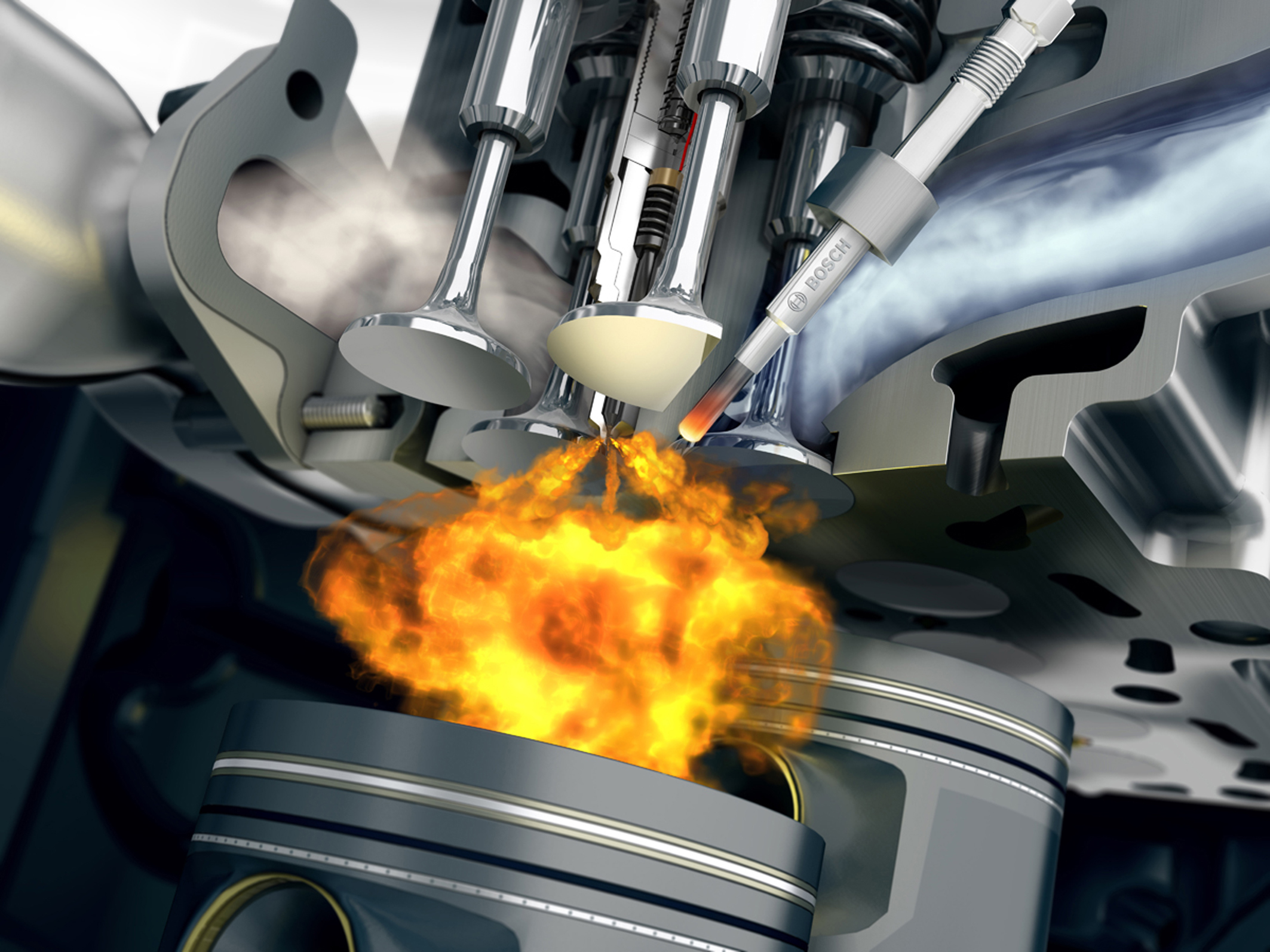

Prace prowadzone były głównie w celu optymalizacji mieszania i spalania mieszaniny powietrze-paliwo. Wiadomo, że w tym celu użyto komory wstępnej, która najpierw pobierała paliwo. W nim dobrze miesza się z powietrzem. Po zapaleniu mieszanina, z powodu różnicy ciśnień, dostała się do głównej komory spalania i tam zapaliła powietrze. Przeciwne rozwiązanie polegało na umieszczeniu dyszy bezpośrednio w cylindrze. Jednak tradycyjna komora spalania takich silników wysokoprężnych była nieobecna, ponieważ nad tłokiem nie było miejsca, gdy tłok znajdował się w GMP. Paliwo było wtryskiwane do wgłębienia w denku tłoka. Każdy projekt miał swoje zalety i wady. Na przykład, przedkomorowe silniki wysokoprężne różniły się pod względem pracy miękkiej, ale najgorsze właściwości początkowe i zwiększony apetyt. W tym przypadku ani w jednym, ani w drugim przypadku nie można osiągnąć znaczącego wzrostu mocy lub wzrostu ekonomii.

Silniki wysokoprężne z bezpośrednim wtryskiem mają komorę spalania wykonaną w tłoku. Pracują ciężej w komorze, ale są bardziej oszczędni od nich. Jednak kamery wstępne i wirowe już minęły. Wszystkie wtryskiwacze nowoczesnych silników wysokoprężnych znajdują się bezpośrednio w cylindrze

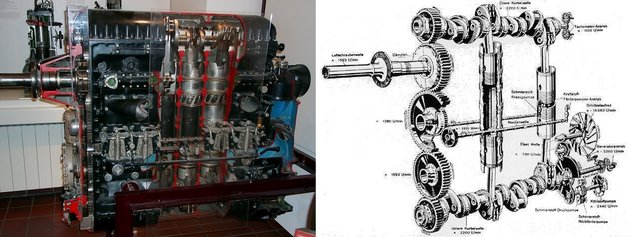

Jak nie można tego zrobić przy użyciu dwóch rodzajów układów paliwowych. Ani urządzenie typu rzędowego, w którym liczba par tłoków była równa liczbie cylindrów, ani pompa paliwowa wysokie ciśnienie (Pompa paliwa) rodzaj dystrybucji z jednym tłokiem nie może zasadniczo poprawić procesu podawania paliwa. Próbowali to zrobić pod koniec lat 80. i na początku lat 90., stosując tzw. Wtrysk dwufazowy. Na przykład firma Isuzu i MAN w dyszach natryskowych zostały umieszczone na dwóch otworach. Przez jedną niewielką ilość paliwa weszło do środka komory spalania, przez inne bardziej - na jego ściany. Nieco później dzięki rozwojowi sterowania elektronicznego udało się zrealizować chłodzenie komory spalania - poprzez wtrysk oleju napędowego na końcu suwu sprężania. To spowodowało, że zapłon stał się bardziej miękki i łatwiejszy do kontrolowania. Niemniej jednak stare zasady zaopatrzenia w paliwo nie mogą już spełniać wymagań dla silników Diesla, w tym pod względem szkodliwych emisji. Było tylko jedno wyjście z tej sytuacji dla wszystkich projektantów - znaczny wzrost ilości paliwa dostarczanego do cylindrów. Ale zrobienie tego przy użyciu tradycyjnych rozwiązań nie było możliwe. Faktem jest, że pompa wtryskowa nie daje stałego ciśnienia przez cały czas - jest to związane z prędkością silnika, z trybem pracy. Dlatego pulsacja paliwa występuje na autostradach. A jeśli ciśnienie zostanie znacznie zwiększone, nastąpi zniszczenie przewodów paliwowych.

Wysokociśnieniowa pompa paliwa jest wysokociśnieniową pompą paliwową - kluczowym elementem wyposażenia paliwowego silników wysokoprężnych. Nawet na początku pojawienia się silników pracujących na oleju napędowym było jasne, że do wysokiej jakości mieszania z powietrzem i zapłonem, musi on być wprowadzany do komór spalania pod wysokim ciśnieniem. Pierwsza eksperymentalna pompa paliwowa pojawiła się na początku ubiegłego wieku. Pod koniec lat dwudziestych Bosch uruchomił seryjną pompę do instalacji ładunkowych, aw latach 30-tych zadebiutował jako jednostka do silników pasażerskich.

Urządzenia paliwowe typu rzędowego (po lewej) i dystrybucyjnego (po prawej) nie różniły się jakością natrysku. Chociaż podaż oleju napędowego w drugim przypadku była bardziej jednolita. Przeciwnie, decyzje dotyczące układu i pewien margines niezbędnej niezawodności, zgodnie z którym wygrywała TA na linii

Ślepa ścieżka

Jednym z pierwszych, który rozwiązał ten problem, był Isuzu. W 1998 r. Japończycy zastosowali ciekawy system na trzylitrowym silniku wysokoprężnym 4JX1, który został zainstalowany w jeepach firmy, w Oplu Monterey i Fronterze. Zawierał wysokociśnieniową pompę olejową i konwencjonalną pompę paliwową. Dysze zawierały pary nurników, a także zawierały olej silnikowy (na górze tłoka) i olej napędowy (na spodzie). Ciśnienie wtryskiwanego paliwa wzrosło dzięki ciśnieniu oleju, które zostało zwiększone przez polecenia procesora. Silnik na ten czas okazał się dość mocny, charakteryzował się wysokim momentem obrotowym, ekonomicznym i płynnym działaniem. Jednak właściciele SUV-ów Isuzu i Opla skomentowali te eksperymenty inżynierskie nieprzyzwoitym słowem. Tak więc uszczelki gumowe, zaprojektowane do oddzielania w dyszach płynów smarujących i palnych, nie różniły się wielkim zasobem. Olej napędowy zmieszany z olejem, pompa na biegu jałowym lub średniej prędkości nie mogła wytworzyć wystarczającej ilości wysokiej ciśnienia oprysku. Silnik gloh lub przestał ciągnąć. Inne uszczelki w dyszach oddzieliły chłodziwo. Nie różniły się również znakomitą żywotnością. Olej napędowy zmieszany z płynem niezamarzającym.

Wszyscy byli dobrzy w 4JX1, ale kiedy wymienił 100 tysięcy km ... Dysze rozpylające, ale były naprawdę przypadki, w których, ze względu na olej napędowy w skrzyni korbowej, właściciele mieli nie tylko przywrócić wyposażenie paliwowe, ale także kapitał silnika

Kolejną przyczyną pojawienia się oleju napędowego w skrzyni korbowej z wszystkimi wynikającymi z tego konsekwencjami była pompa paliwowa. Olej napędowy wyciekał przez pręt z powodu jego zużycia. Co ciekawe, w połowie 1999 roku Opel odwołał samochody z 4JX1, aby wymienić uszczelki. Rok później zmieniono konstrukcję dysz. W latach 2001-2002 silnik został całkowicie zwolniony.

W pewnym momencie eksportujący Trooper (lub jego wewnętrzny odpowiednik, Bighorn) miał małe, ale stałe zapotrzebowanie. Miał pewien urok - klasyczny wygląd, podstawę ramy, przednie zawieszenie z drążkiem skrętnym i niedyskryminacyjny napęd na cztery koła z wielokrotną skrzynią biegów i funkcję automatycznego łączenia przedniej osi. Ale z silnikiem wysokoprężnym SUV na szczęście

Pomimo tych niedociągnięć japońscy inżynierowie rozwiązali główny problem - w systemie nie było żadnych fal ciśnienia, a dokładniej samo ciśnienie paliwa było niskie, ponieważ olej był odpowiedzialny za wstrzyknięcie. Innymi słowy, rola zwykłej pompy wtryskowej odegrała wysokociśnieniową pompę olejową. Ale projektanci VW we współpracy z kolegami z firmy Bosch wybrali inną drogę. Niemcy nie zrezygnowali z pompy wtryskowej - z przewodów paliwowych.

Dwa w jednym

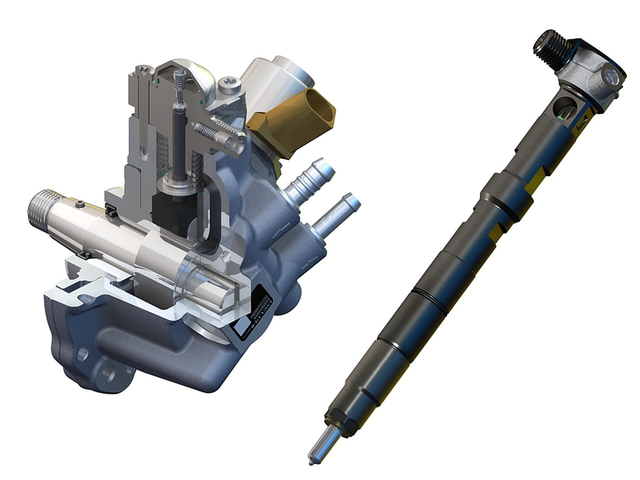

O związkach pompy, parach nurników i dyszach myślałem na początku transportu dizelizatsii. Mówi się, że Rudolf Diesel widział system zasilania paliwem - pozbawiony autostrad. W połowie ubiegłego wieku mechanicznie sterowane dysze pomp zaczęły zapuszczać korzenie w dużych jednostkach, ładunkach lub, powiedzmy, statkach, chociaż nie mówiono wtedy o rozwoju jakiejś ekstremalnej presji. Od połowy lat 90. części te, już pod kontrolą elektroniki, zaczęto stosować w samochodach ciężarowych. Pod koniec lat 90. na silnikach pasażerskich Volkswagena pojawiły się pompy wtryskiwaczy.Oprócz wtryskiwaczy urządzeń, różnice w stosunku do konwencjonalnych pomp wtryskowych są takie, że tradycyjne autostrady w takich systemach nie są. Ponieważ dysze pompowe są zainstalowane bezpośrednio na głowicy cylindrów, ich rolę odgrywają kanały w głowicy cylindrów. I oni sami są w stanie wytrzymać bardzo znaczący nacisk i jego zmianę. Inną cechą tego schematu, związaną z rozwojem elektroniki radiowej, są zawory elektromagnetyczne, które umożliwiają kilkakrotne wtryskiwanie paliwa na cykl. W połowie ostatniej dekady pojawiły się piezoelektryczne odrzutowce. Używają one tak zwanego efektu piezoelektrycznego - napięcie przykłada się do specjalnych kryształów i zmieniają one objętość, podnosząc igłę dyszy. Z pozornym futuryzmem piezoforsunkowie określili nowy poziom rozpylania paliwa. Działają kilka razy szybciej niż elektromagnetyczne, co umożliwia częstsze wstrzykiwanie oleju napędowego i uzyskanie bardziej kompletnego spalania paliwa.

Głównym problemem wtryskiwaczy pompowych jest układ w głowicy jednostki, gdzie zajmują dużo miejsca. Dlatego większość silników Diesla z nim ma dwa zawory na cylinder. Chociaż VW nadal miał dwulitrowe 16-zaworowe silniki. Raczej wyjątek. Na przykład ten sam Touareg na 2,5-litrowym "piątkowym" i pięciolitrowym V10 z dyszami pompującymi tylko dwa zawory. Dla konsumentów te dane są silnym katalizatorem wzrostu budżetu naprawy.

Jednak wtryskiwacze z pompami mają nieodłączne wady konstrukcyjne. Tak więc, z powodu ich objętości, układ głowy bloku jest skomplikowany. Napęd z wałka rozrządu powoduje taką samą zależność od obrotów silnika, jak również poprzednich układów paliwowych.

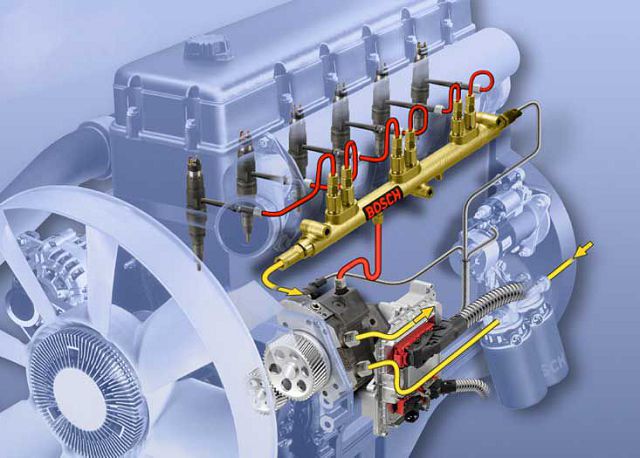

Limit perfekcji

Próby "odwiązania" trybów pracy silnika i nacisk na wtrysk zostały dokonane na długi czas. W czasie I wojny światowej coś podobnego do obecnych systemów common rail za dostarczenie oleju napędowego i oleju opałowego do silników okrętów podwodnych używanych przez brytyjską firmę Vickers. Podobno w latach dwudziestych ubiegłego wieku zaangażowali się w to sowieccy inżynierowie. W latach 60. zaproponowano konstrukcje teoretyczne, a szwajcarscy projektanci stworzyli prototypy. Nie trzeba było mówić o wprowadzeniu rurociągu - technologia na to nie pozwalała. W pierwszej połowie lat 90., zwłaszcza w Japonii, oni oczywiście osiągnęli już pożądany poziom. Denso Corporation oferuje wspólną linię kolejową sterowane elektronicznie na ciężarówce Diesla Hino Ranger w 1995 roku. Koncern Fiat, we współpracy z Magneti Marelli, po raz pierwszy zastosował ten system w 1997 r. Na Alfa Romeo 156. Teraz system Common Rail jest używany prawie wszędzie. Rzadkie firmy, a nawet nie we wszystkich modelach, wolą dysze pompujące. Dlaczego?

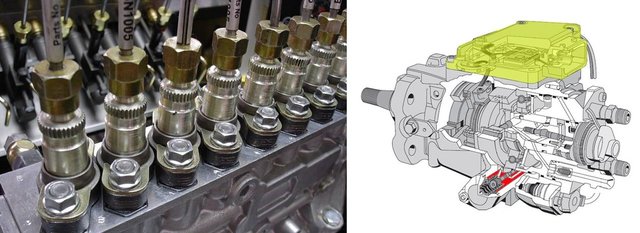

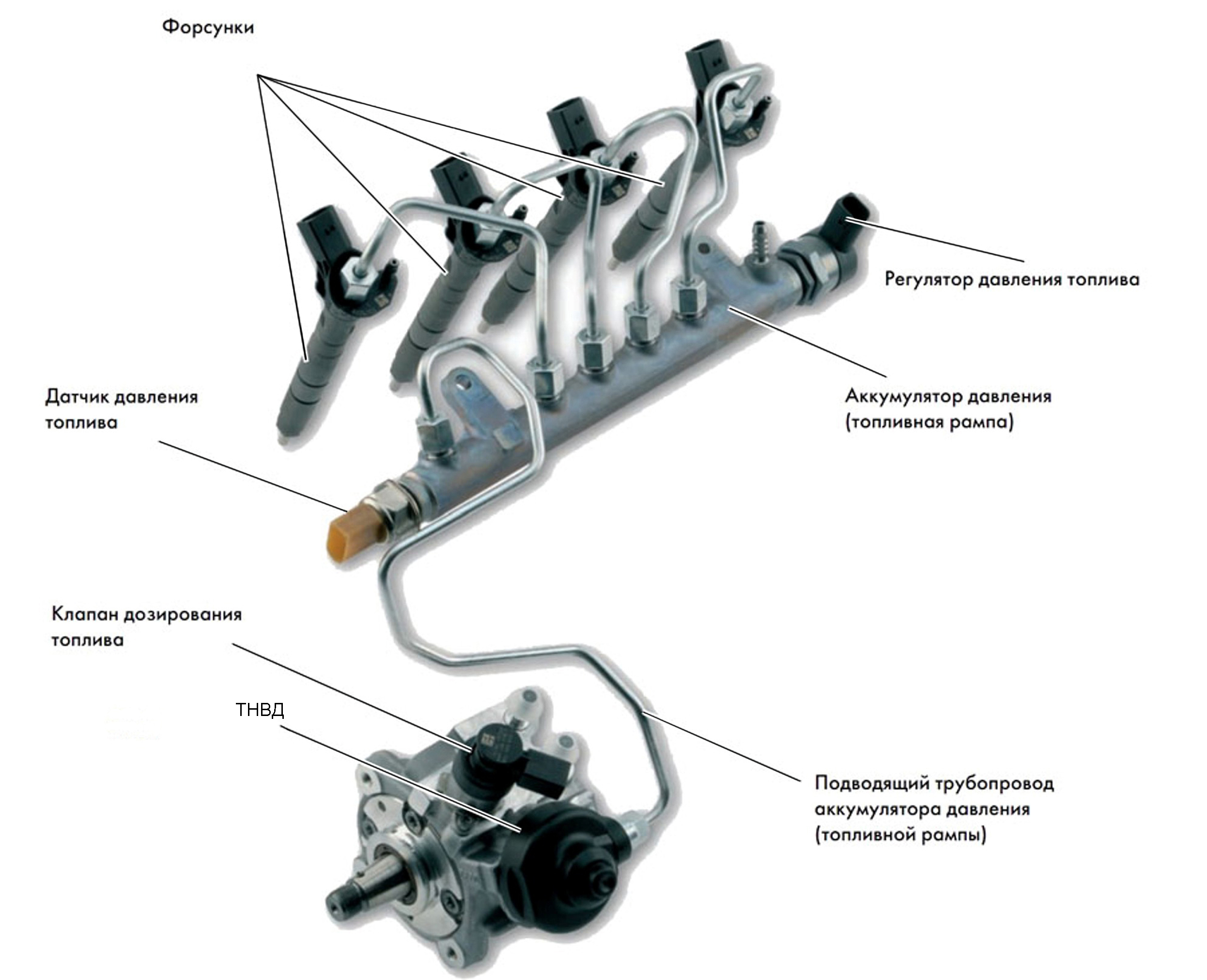

Schemat systemu common rail nie jest tak skomplikowany, jak mogłoby się wydawać. Pompa wspomagająca (nie pokazano), pompa wtryskowa, akumulator rampowy i dysze. Wcześniej wdrożenie podobnej zasady zaopatrzenia w paliwo nie pozwalało na przetwarzanie materiałów.

Wyjaśnienie znajduje się w nazwie systemu, ponieważ szyna wspólna w tłumaczeniu oznacza "wspólną linię". Lub rampa lub akumulator wysokociśnieniowy. W rzeczywistości, zbiornik rury, w którym pompa wtryskowa "naciska" paliwo i utrzymuje tam stałe ciśnienie. I już z niego olej napędowy trafia do wtryskiwaczy (elektrohydraulicznych lub z elementami piezoelektrycznymi). Ponadto ciśnienie w zależności od trybów pracy, kontrolując pompę, ustawia procesor. I nie zależy od kolejności i częstotliwości iniekcji. Co więcej, od czasu pojawienia się kolei wspólnej nacisk jest stale podnoszony. Pod koniec lat 90. - początek 2000 roku, pompy opracowane 1200-1300 atm., Przeciw 1000 atm. w zwykłej pompie wtryskowej. Maksymalne osiągnięte teraz wynosi 2200, a nawet 2500 atm. Jest to, jeśli nie wartość graniczna, to w każdym razie bardzo blisko. Dalszy rozwój wtrysku za pomocą akumulatora ciśnieniowego może prawdopodobnie rozwijać się tylko w elektronice sterującej. Ale alternatywa dla "szyny" nie jest jeszcze widoczna. Jeśli chodzi o dalsze zaostrzanie wymagań środowiskowych, będą one oczywiście zaspokojone przez ulepszenie katalizatorów.

Oprócz lepszego rozpylania i bardziej kompletnego spalania paliwa, pompy wtryskiwaczy i common rail pomogły w realizacji wtrysku wielopulsowego - do 4 lub więcej strumieni oleju napędowego na cykl. Dzięki temu silniki Diesla są bardziej ekonomiczne i przyjazne dla środowiska.

Upadek stereotypów

Niestety, podobnie jak w wielu aspektach postępu technicznego w branży motoryzacyjnej, nie ma powodu, aby oczekiwać powrotu do starych zasad eksploatacji silników Diesla. W odniesieniu do silników wysokoprężnych istnieje nawet ironia losu i ośmieszenia twórców. W końcu diesel zawsze był prawie synonimem wybaczania w działaniu. Zanurzyłeś się w zbiorniku z gnojowicy zakupionym od znanego kierowcy traktora lub udałeś się do brodzenia rzeki wzdłuż przedniej szyby (oczywiście z rurką). On jibes "i pójdzie dalej. Teraz, podobnie jak samochody osobowe z silnikami benzynowymi wyposażonymi w wtrysk bezpośredni, każdy wspólny pojazd szynowy jest powiązany ze stacjami paliw o wysokiej jakości paliwie. Co zrobić tym, którzy chcą kupić np. Nowy pick-up SUV, ale on żyje z dala od "centrów cywilizacji"? Pytanie bez konkretnej odpowiedzi.Tymczasem niektórzy właściciele, zwłaszcza ci, którzy wcześniej mieli bezpretensjonalne silniki Diesla z poprzednich pokoleń, nadal wierzą w wszystkożerną naturę silników. Rozczarowanie może nadejść szybko. Jeden wkład z wodą bogatą w olej napędowy, który jest bogaty w wodę, wystarczy do rozbicia pompy paliwa we wspólnej szynie lub elementów pompujących paliwo w pompowtryskiwaczach. A jakie są części zasobów w warunkach szklarniowych?

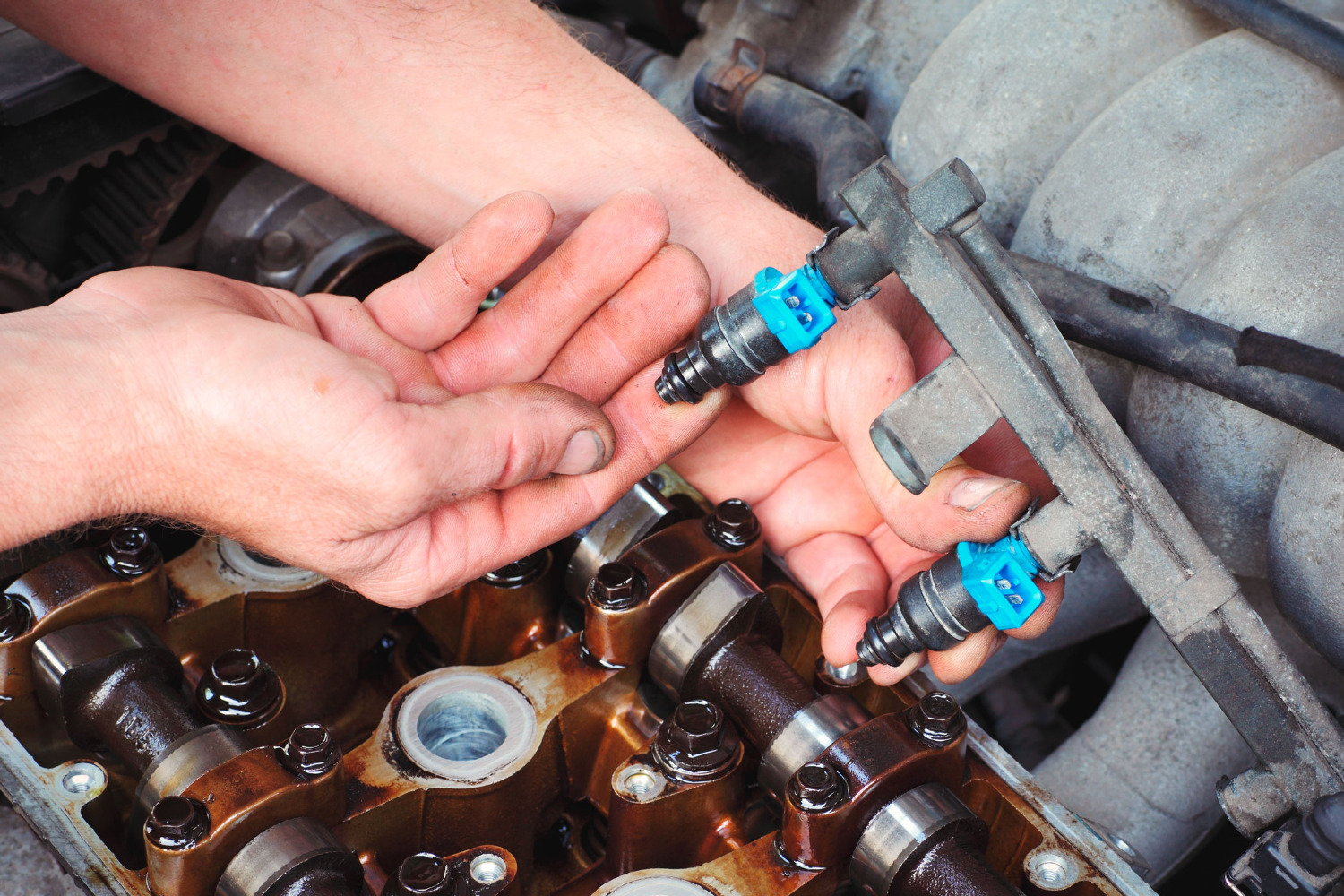

Wymieniając wtryskiwacze, musisz być gotowy do pracy w odległości 100-150 tysięcy km. Aby osiągnąć precyzję, jeśli mówimy o komponentach elektromagnetycznych, będziemy musieli zapłacić od 10 do 20 tysięcy rubli. Gorzej dla właściciela pompy-wtryskiwacza, który w niektórych silnikach preferuje VW. Można je oszacować na 25 000 sztuk, a znacznie powyżej 30 lat. Piezoforsunki - przywileje w większości samochodów europejskich - mogą kosztować jeszcze więcej. Od 25 do prawie 40 tysięcy rubli.

Piezoforsunki (po lewej) stopniowo zastępują elektromagnetyczny (po prawej). Szybkość zmiany wielkości piezokryształów, które podnoszą igłę, jest wyższa niż elektromagnesu, który robi to samo. Pozwala to na zwiększenie częstotliwości wtrysku na cykl. Ale kiedy się zużywają, wszystkie oszczędności paliwa wyglądają efemerycznie - różnica w cenie może być czterokrotna.

Pompa paliwa żyją dłużej - do 200-250 tysięcy km. Ale w niektórych przypadkach możemy mówić o 300 000 lub więcej tysiącach kilometrów. To prawda, i zapłacić za zamiennik będzie miał więcej - 40-70 tysięcy rubli. Niektóre pompy (podobnie jak dysze) można przywrócić w większych miastach kraju - i zaoszczędzić nawet połowę. Odwrotna sytuacja, w której metalowe wióry z uszkodzonej pompy paliwa docierają do rampy, dysz i wsuwają się przez rurę powrotną do zbiornika. Niektórzy producenci w procedurach naprawczych obejmują wymianę tych ostatnich i autostrad.

Dzięki dobre paliwo Pompa paliwa może poruszać się prawie do stolicy silnika. Z drugiej strony, pompa może zostać skazana tylko przez jedną stację benzynową. Woda ma na niej szczególnie szkodliwy wpływ.

Przed naturalnym zużyciem komponentów systemu, przy stosowaniu wysokiej jakości oleju napędowego występują inne problemy. Na przykład trzylitrowy Touareg pierwszej generacji i Discovery III z 2,7 litra oleju napędowego zareagowały na wymianę pompy wtryskowej. Dwulitrowe silniki wysokoprężne Volkswagena z common rail o przebiegu około 100 tys. Km są zakłócane przez uszczelki dysz. W niektórych jednostkach Mercedesa (2,1 i 3,0 l), czasami regulatory ciśnienia i dysze (2,1 l są dostarczane, zmieniane przez producenta). W innych (kolejne 2,1 i 2,7 litra) usunięcie podłączonego wtryskiwacza po 100 tys. Km może spowodować zastąpienie go nie tylko, ale także naprawę lub zmianę głowicy bloku. Smaruj! Dysze są zabijane podczas usuwania ich z Ssang Yong. Może to doprowadzić do umycia silnika pod ciśnieniem. Proces naprawy zapewni również procedurę wymiany świec żarowych. Są rozmieszczone w głębokich i wąskich studniach. Niektórzy mechanicy nauczyli się, jak wydostać się z sytuacji. Ale ci, którym brakuje pomysłowości, są zmuszeni usunąć dysze - tania operacja przekłada się na poważne uzdrowienie finansowe.

Występuje wystarczająco dużo problemów dla właścicieli Nissan Navara - awaria regulatora ciśnienia, awaria jednej z sekcji pompy wtryskowej paliwa, najwyraźniej wadliwe wtryskiwacze, których niesprawności nie były bezpośrednio związane z jakością paliwa. Podobne kłopoty, z wyjątkiem pompy, ścigają i Diesel Hyundai / Kia.

YD25, który jest zainstalowany na Nissan Navara i Pathfinder, a także kilka modeli na rynku krajowym w Japonii, cierpliwość silnika. Konwencjonalne wyposażenie paliwowe sprawiało wiele kłopotów. Zastąpiła go wspólna szyna, ale w tym przypadku olej napędowy pozostawał problematyczny właśnie w systemie zaopatrzenia w paliwo

Proste zasady

Ze względu na swoją delikatność nowoczesne wyposażenie paliwowe w porównaniu z poprzednimi systemami mechanicznymi ma niezaprzeczalne zalety. Po pierwsze, diesle nie mają przy tym niedoboru poprzedników - nie nagrzewają się i nie gotują, ponieważ kąt wyprzedzenia wtrysku jest znikomy. Po drugie diagnoza wtryskiwaczy common rail i pomp jest znacznie prostsza niż w przypadku układów mechanicznych. Wadą jest to, że producenci sprzętu Denso ("japoński", Ford, Land Rover) i Siemens (Land Rover), w przeciwieństwie do Bosch i Delphi, dostarczają części i informacje na rynek wtórny z "opóźnieniem" kilku lat. Taki jest link do oficjalnych dealerów. A do dysz są tylko rozpylacze w rzadkich przypadkach. Stąd wysokie koszty napraw.Jak się chronić? Przypadek, w którym wybór stacji benzynowych ma kluczowe znaczenie. Nie jest nie na miejscu, aby poprosić o certyfikat jakości paliwa. Powinien być zainstalowany między zbiornikiem a głównym filtrem Separ. Nie spowoduje odcięcia drobnych wtrąceń, ale nie pozwoli wodzie na pompę i nie będzie przeciążać pompy wspomagającej. Oczywiście nie można prowadzić "na żarówce", wskazane jest wybranie oryginalnych z filtrów i zmiana ich nie mniej niż po 5-15 tys. Km. Ogólnie rzecz biorąc, musisz zrobić coś tak samo, jak w przypadku poprzedniego sprzętu paliwowego. Tylko cena emisyjna jest znacznie wyższa. I, oczywiście, szkoda, że przynajmniej w najdroższych samochodach, takich jak pick-upy, a teraz rzadko uczciwe jeepy, nie widać starej pompy paliwa i dysz, które mogły pracować na mieszaninie wody i siarki. Bo przecież rosyjska rzeczywistość paliwowa jest daleko w tyle za aktualną techniczną rzeczywistością.

Separator filtrów nie zapewni czyszczenia na poziomie głównego oryginalnego elementu filtrującego. Ale zaoszczędzi to wody znajdującej się na naszych stacjach benzynowych. A dzięki przezroczystej kolbie od dołu możesz śledzić jakość napełnionego oleju napędowego przez wzrok.

Viktor Ivashkevich, dyrektor techniczny STO Politekh-Avtograd, doświadczenie zawodowe od ponad 10 lat

- Oprócz wyboru jakość paliwa i instalacji Separa, jest to w niektórych przypadkach (powiedzmy, tankowanie na wątpliwej stacji benzynowej podczas długiej podróży) w celu sprawdzenia stanu oleju napędowego. Wystarczy spuścić paliwo z filtra i sprawdzić, czy nie ma obcych wtrąceń. Najgorszą opcją są wióry metalowe. W takiej sytuacji należy pójść dalej, aby przeprowadzić audyt pompy i wtryskiwaczy. Ten ostatni, nawiasem mówiąc, pożądane jest okresowe diagnozowanie i czyszczenie. Niemniej jednak, nasze paliwo dalekie od wszędzie spełnia wymagania stawiane przez nowoczesne silniki Diesla.

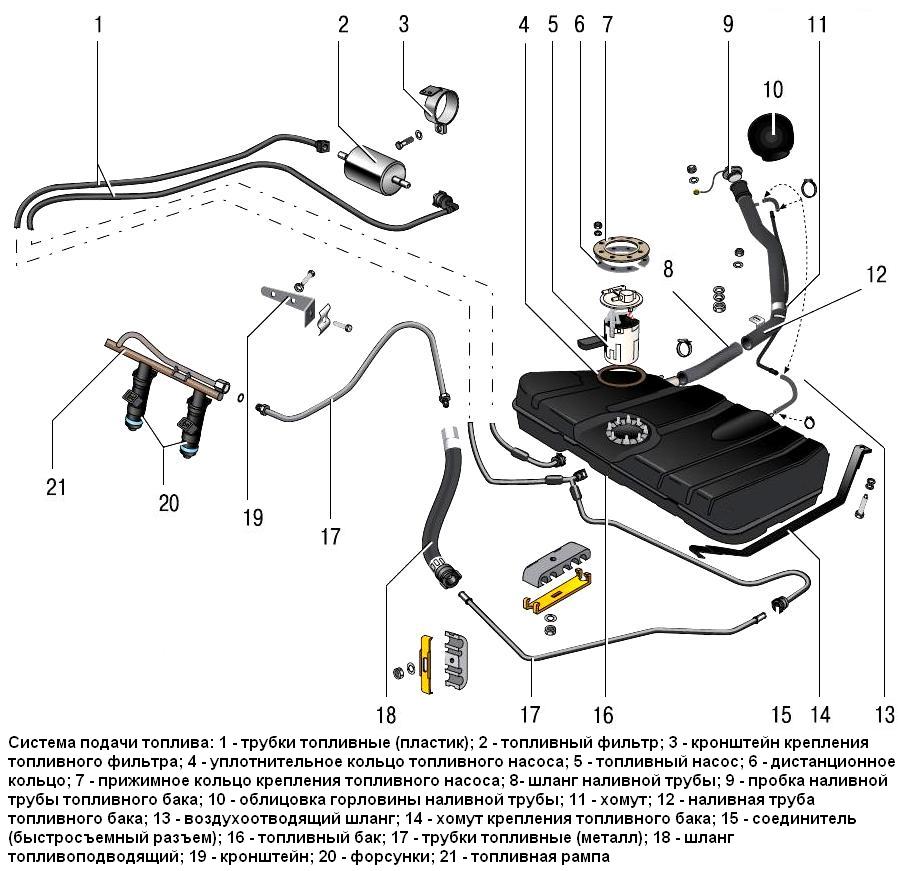

Schemat układ paliwowy - To element samochodu, który wymaga szczególnej uwagi, bo samochód to nie tylko środek transportu, to nasze hobby, pasja, a czasem życie. Układ paliwowy jest podstawowym składnikiem każdego samochodu. Został zaprojektowany w celu zapewnienia silnika paliwa, przechowywania paliwa i jego oczyszczania.

Projekt systemu i jego działanie

Obecnie istnieje kilka różnych systemów paliwowych składających się z następujących wspólnych węzłów:

Schemat układu paliwowego jest dość prosty. Po włączeniu zapłonu rozpoczyna się praca zbiornika paliwa, który pompuje paliwo ze zbiornika do innych elementów systemu. Gdy paliwo przechodzi, zostaje oczyszczone, a następnie wchodzi do układu wtryskowego, w którym formowana jest mieszanina paliwa i powietrza. W rezultacie mieszanina ta znajduje się w komorze spalania, w której zapala się, oraz silnik dostaje energię potrzebną do poruszenia samochodu. Ten cykl powtarza się, gdy samochód się porusza.

Rodzaje układów paliwowych

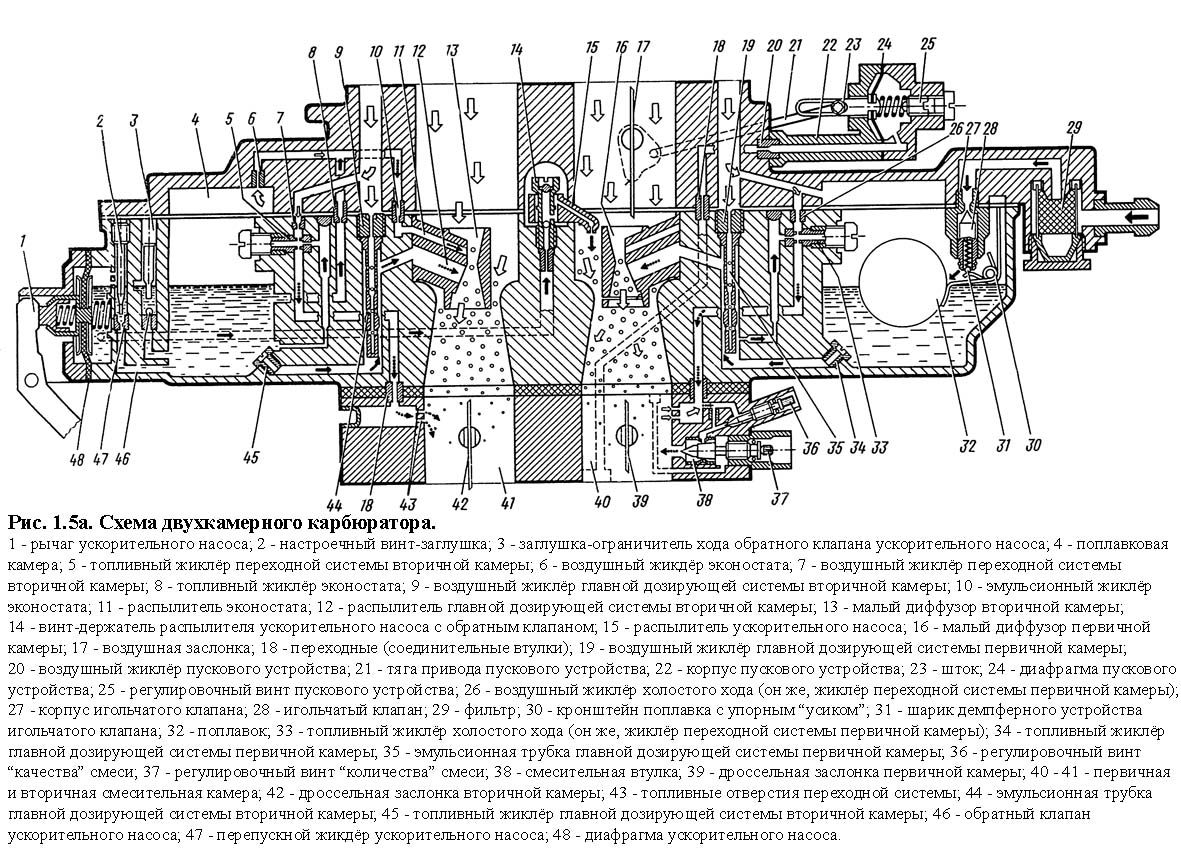

W nowoczesnych samochodach montowane są silniki wysokoprężne i benzynowe, które wykorzystują różne rodzaje zasilania paliwem. Ponadto silniki benzynowe dzielą się na dwa typy: gaźnika i silników wtryskowych.

Gaźnik i jego funkcje

Gaźnik to specjalne urządzenie, które odpowiada za mieszanie paliwa z powietrzem. Gaźnik jest zamontowany na kolektorze dolotowym, do którego doprowadzane jest paliwo. W nim, za pomocą dysz strumieniowych, paliwo miesza się z powietrzem, następnie przez zawór dławiący wchodzi do kolektora i jest kierowane do cylindrów silnika.

Zasada wtryskiwacza

Układ wtrysku paliwa z gaźnika wyróżnia się zasadniczo następującymi niuansami:

- w tym systemie paliwo jest doprowadzane ze zbiornika do rampy przymocowanej do wtryskiwaczy (dozowników);

- powietrze w celu utworzenia mieszanki przedostaje się przez zespół przepustnicy;

- ciśnienie wytwarzane w przewodach paliwowych i pompie znacznie przekracza ciśnienie w gaźniku. Ta cecha związana jest z koniecznością szybkiego wtryśnięcia mieszaniny do komory spalania;

- praca układu paliwowego (a dokładniej wtrysk paliwa) jest obowiązkiem urządzenia elektronicznego.

Systemy wtryskowe mogą być pojedynczymi wtryskami i rozprowadzaniem.

Układy wtryskowe z pojedynczym wtryskiem nie są najlepszą opcją, ponieważ jedna dysza nie może w pełni zasilać wszystkich cylindrów paliwem.

W systemach dystrybucyjnych każdy cylinder ma swoją własną dyszę, dzięki czemu silnik pracuje z pełną mocą iz tego powodu taki system jest preferowany przez współczesnych producentów.

Układ wtrysku paliwa rozpoczyna swoją pracę w taki sam sposób, jak pozostałe: po zapaleniu pompa paliwa jest włączana, a paliwo dostaje się do przewodów paliwowych, ale potem kończy się w szynie, która zawsze znajduje się pod zwiększonym ciśnieniem. Od rampy paliwa wchodzi dysze odpowiedzialne za dopływ paliwa do komór spalania. Powstaje w nich mieszanina powietrza i paliwa. Funkcja wtryskiwaczy jest kontrolowana sprzęt elektryczny i różne czujniki, i to na ich sygnał, że paliwo jest wstrzykiwane.

Układ paliwowy do silników wysokoprężnych

Schemat układu paliwowego do silników wysokoprężnych różni się od powyższego. W takim układzie paliwowym paliwo jest podawane pod wysokim ciśnieniem, z powodu którego zapala się i uruchamia silnik. W układach benzynowych zapłon mieszaniny wynika ze świecy zapłonowej. Ciśnienie zapewnia ciągła praca pompy ( pompa paliwa wysokie ciśnienie).

Tak więc w układzie dieslowskim znajdują się dwie pompy paliwowe, z których jedna jest odpowiedzialna za pompowanie paliwa ze zbiornika, a druga zajmuje się dostarczaniem paliwa do wtryskiwaczy.

Schemat układu paliwowego silnik diesla wcześniej trudniejsze z powodu obfitości elementów strukturalnych. Wszystko zaczyna się od działania pompy, pompowania paliwa ze zbiornika i kierowania go wzdłuż przewodów paliwowych przez filtr w pompie wtryskowej. Następnie paliwo dostaje się do wtryskiwaczy znajdujących się w głowicach cylindrów. Równolegle z przepływem paliwa w cylindrach dostaje się oczyszczone powietrze. Powstała mieszanina wpadnie do komory spalania.

Układ wysokoprężny wymaga wysokiej dokładności i większej kontroli, więc konserwacja tych silników jest droga.

Obecnie na samochodach instalowane są różne samochody. układy paliwowe w którym istnieje wiele popularnych witryn o tych samych cechach. Oczywiście wstrzyknięcie i systemy diesla bardziej skomplikowane rozmieszczenie ze względu na zwiększoną dokładność wtrysku paliwa, jednak ujednolicenie części może znacznie ułatwić naprawę.

Zasada działania silników wysokoprężnych polega na tym, że paliwo jest dostarczane do cylindrów silnika za pomocą wtrysku (podobnie jak wtryskiwacze). Jednak tutaj kończą się podobieństwa. Zapłon mieszanki paliwowej następuje bez świecy zapłonowej ze względu na wysoką temperaturę (700 - 800 ° C) w komorze roboczej.

Tę temperaturę osiąga się dzięki wyższemu stosunkowi sprężania w cylindrach silnika wysokoprężnego (19-24) w porównaniu z silnikami benzynowymi (9-11). Paliwo jest również wtryskiwane do cylindrów pod wysokim ciśnieniem (100 - 150 kg / cm2).

W tym celu pompy paliwa są wykonywane z minimalnymi przerwami pomiędzy obudową a trzpieniami podającymi, co czyni je bardzo wrażliwymi na zużycie i brud. Dlatego konserwacja i naprawa wyposażenia paliwowego silników wysokoprężnych ma swoją specyfikę. Powiedz więcej o tym.

Skład układu paliwowego silnika wysokoprężnego

System zasilania diesla składa się z dwóch obwodów: niskiego i wysokiego ciśnienia. Skład obwodu niskiego ciśnienia:

- Znajduje się tam zbiornik gazu z pompą wspomagającą. Ten ostatni jest używany ze znaczną długością przewodów paliwowych.

- Separator filtru przeznaczony do oddzielania dużych cząstek brudu.

- Filtr drobnego paliwa.

- Maszerujący podgrzewacz paliwa diesel, który jest zainstalowany obok urządzeń filtrujących.

- Podgrzewacz paliwa, uruchamiany przyciskiem przed uruchomieniem silnika.

- Pierwszy (niskociśnieniowy) etap wysokociśnieniowej pompy paliwowej (pompa wysokociśnieniowa).

- Przewody paliwowe niskiego ciśnienia.

Obwód wysokiego ciśnienia obejmuje:

- Drugi stopień (wysokiego ciśnienia) pompy, wyposażony w zawór elektromagnetyczny do odcięcia dopływu paliwa, służy do zatrzymania silnika.

- Akumulator hydrauliczny wysokiego ciśnienia, wykonany w postaci szyny paliwowej, który zawiera regulator ciśnienia i zawór dozujący paliwo (układ Common rail).

- Wtryskiwacze do wtrysku paliwa do cylindrów.

- Wysokociśnieniowe przewody paliwowe.

- Elektryczne świece żarowe z jednostką sterującą, która określa czas ich włączenia.

- Elektroniczna jednostka sterująca silnikiem (ECU).

Błędy systemowe z opisem znaków zewnętrznych

W tabeli przedstawiono najczęstsze awarie systemu zasilania silnikiem Diesla ze wskazaniem widocznych objawów.

| Wadliwe działanie | Objawy zewnętrzne |

| Brudny filtr | Spadek mocy, kabiny silnika |

| Pompa nie działa | Silnik nie działa |

| Zużyta lub uszkodzona pompa | Trudny start, spadki podczas przyspieszania, większe zużycie paliwa |

| Niewystarczające wysokie ciśnienie | Przetaktowywanie spadków |

| Zwiększone ciśnienie wtrysku | Wysokie zużycie paliwa |

| Kąt przesunięcia przesunięcia | Trudny start, silnik straganów |

| Wczesny wtrysk paliwa | Ciężka praca silnika |

| Późny wtrysk paliwa | Czarny dym z rury wydechowej |

| Zużycie dyszy | Trudny start, czarny dym z układu wydechowego |

| Niestabilne świece żarowe | Trudności z uruchomieniem |

| Zakleszczenie zaworu | Czarny dym z rury wydechowej |

| Mała kompresja | Trudny rozruch, zwiększone zużycie oleju napędowego |

| Zużycie gubernatora wału korbowego | "Pływający" bezczynny |

| Zanieczyszczenie filtra powietrza | Przetaktowywanie spadków |

| Wyciek podkładek uszczelniających pod dyszami | "Pływający" bezczynny |

| Wyciek powietrza między filtrem a pompą | |

| Uszkodzona wentylacja skrzyni korbowej |

Sprzęt diagnostyczny

Powyższa tabela nie jest jeszcze podstawą do wysłania komponentu podejrzanego o diagnozę, a tym bardziej do naprawy. Te wstępne diagnozy mogą być brane pod uwagę tylko w przypadku starszych silników Diesla, które nie mają elektronicznego układu sterowania.

Jeśli wystąpi problem z silnikiem wyposażonym w ECU, przede wszystkim należy zdiagnozować awarię układu paliwowego za pomocą skanera diagnostycznego podłączonego do złącza K linii urządzenia.

Dopiero po ustaleniu kodu błędu związanego z wadliwym elementem należy wysłać do stacji utrzymanie (SRT), aby rozpocząć naprawę układu zasilania silnika wysokoprężnego.

Po przeprowadzeniu testów diagnostycznych specjaliści dokonają ostatecznej diagnozy - który z elementów układu zasilania odpowiada za nieprawidłowe działanie silnika wysokoprężnego. W przeciwnym razie, na twoją prośbę, polegając na twoich założeniach, naprawisz zły węzeł, a problemy pozostaną z tobą.

Wybierając stację paliw, należy zwrócić uwagę na poziom jej wyposażenia w sprzęt diagnostyczny. Liderem w produkcji stanowisk testowych i naprawczych do testowania sprzętu paliwowego jest firma Bosch, która produkuje linię sprzętu EPS.

Stoisko EPS 815 pod kontrolą systemu komputerowego ma szerokie możliwości testowania wszystkich typów pomp wtryskowych. Przy pomocy przyrządu pomiarowego EPS 205, dysze różnych typów i producentów są testowane przy użyciu różnych adapterów. Znane są również systemy diagnostyczne firm Delphi, DENSO i Hartridge.

Co jest zaznaczone

Korzystając z licznych funkcji systemów diagnostycznych i urządzeń, można sprawdzić różne parametry techniczne i charakterystyki komponentów paliwowych oraz określić główne problemy w systemie zasilania. Zestawy urządzeń Bosch wykonują następujące testy i działania:

- diagnostyka obwodu niskiego ciśnienia (Diesel Set 1);

- usuwanie powietrza z typowe systemy Rail (Diesel Set 2);

- diagnostyka linii wysokiego ciśnienia (Diesel Set 3.1).

- te same złożone testy: dlaczego silnik nie uruchamia się, gdy rozrusznik jest uruchomiony lub silnik jest ogłuszający, znajduje przyczyny nagłego spadku mocy w przypadku braku kodów usterek.

Korzystanie z ręcznego urządzenia EPS:

- sprawdzić i wyregulować ciśnienie otwarcia wtryskiwaczy;

- przeanalizować spray palnika;

- Odskok dyszy;

- mierzyć nieszczelności w opryskiwaczach.

Na stoisku Delphi YDT278 sprawdzane są wszystkie elementy układu paliwowego silnika wysokoprężnego, w tym pompa i wtryskiwacze, nawet bez wyjmowania ich z samochodu. Podłączając urządzenie YDT410, należy monitorować działanie regulatora ciśnienia systemu Common Rail. Jeśli urządzenie zwiększy ciśnienie do wymaganego, to regularny regulator jest wadliwy. W przeciwnym razie źródłem usterki jest pompa.

Po przeprowadzeniu testów diagnostycznych i identyfikacji wadliwego węzła podejmowane są decyzje o dalszych działaniach. Zasadniczo prawie każdy składnik układu paliwowego może być naprawiony przez określenie "czy gra jest warta świeczki".

Prace wykonywane są w wyspecjalizowanych centrach usług. samochody dieselposiadanie niezbędnego sprzętu do naprawy. Jak przywrócić zużyte jednostki?

Główne działania w zakresie naprawy pompy paliwowej na stacji paliw:

- demontaż i czyszczenie urządzenia z częściami do mycia w paliwie;

- rozwiązywanie problemów z urządzeniem;

- wstępne i końcowe szlifowanie otworów;

- tłoki chromowe zwiększające ich średnicę;

- tłoki szlifujące z pastą GOI;

- sortowanie tłoków w grupy o różnicy średnicy nie większej niż 2 mikrony;

- dobór par nurków w taki sposób, że tłok wchodzi do otworu nie więcej niż dwie dziesiątych jego długości;

- szlifowanie na maszynie wykańczającej za pomocą pasty GOI;

- montaż pompy;

- wymiana gumowych uszczelek (pierścieni, mankietów, uszczelek olejowych);

- praca przy ustawianiu stołu.

Naprawa dysz lub dysz pompy obejmuje:

- demontaż i mycie części w paliwie;

- czyszczenie powierzchni z węgla;

- wymiana rozpylacza;

- wymiana uszkodzonych części (podkładki uszczelniające, sprężyna, igła, popychacz pośredni);

- konfigurowanie wtryskiwaczy.

- Jak sprawdzić, czy powietrze jest zasysane do układu paliwowego, czy nie? Odłącz wąż od filtr paliwa i zanurz go w zbiorniku paliwa. Jeśli silnik działa lepiej, poszukaj lokalizacji wycieku.

- Jesienią, wraz z nadejściem chłodów, należy opróżnić resztę letniego paliwa i uzupełnić paliwo zimowym olejem napędowym, w przeciwnym razie w układzie powstają kryształy parafiny, co będzie wymagać kosztownej operacji usuwania wosku zbiornik paliwa.

- Jeśli kierowca niedawno przeniósł się na olej napędowy z samochodu benzynowego, nie skręcaj silnika do 3500 obr./min. Przy takim obciążeniu zmniejsza się jego żywotność, ponieważ części zużywają się znacznie szybciej. Staraj się nie przekraczać prędkości przekraczającej 3 tysiące.

- Okresowo należy spuścić wodę z miski filtra. Rozruch silnika, szczególnie zimą, dzięki temu rozwiązaniu będzie skuteczniejszy.

- Nie dopuszczaj do długiego napędu z w połowie opróżnionym zbiornikiem paliwa, w wyniku którego na jego ściankach wypuszczany jest kondensat i powstają tlenki, które dostają się do paliwa.

Jak mówią lekarze, choroba jest łatwiej zapobiegać niż leczyć. To samo można powiedzieć o naprawie układu paliwowego silnika wysokoprężnego.

Terminowa praca prewencyjna: wymiana filtrów, odprowadzanie skroplin, regularne płukanie zbiornika paliwa, sprawdzenie sprzętu diagnostycznego pomoże wydłużyć żywotność wszystkich elementów układu paliwowego i zaoszczędzić na kosztownych naprawach.